pravmash › Форумы › Основная статья › Механизмы линейного перемещения

В этой теме 65 ответов, 7 участников, последнее обновление Д.Д. 2 года/лет, 3 мес. назад.

-

АвторСообщения

-

25.11.2019 в 10:38 #4270

Скорее всего тяги без резьбы, просто вклеены внутрь наконечников. За это говорят остатки клея, видимые на стыках

26.11.2019 в 13:12 #4273Про точность 3D-принтеров можете мне даже не рассказывать, её там не было и нет, особенно со станиной из фанерки лазерного раскроя.

Есть точность, а есть повторяемость. Точность это когда по заданному количеству шагов на шаговике головка переместится на x.xxx миллиметров ни микроном в сторону. Этого конечно нет. Но есть повторяемость, когда головка нарезает слои друг над другом, они расположены точно друг над другом без сдвига. Сдвиг даже на сотку будет заметен в виде полос. На хорошо настроенном принтере этого нет. При люфтящих шаровых — будет.

По поводу ответа Д.Д. — странно, когда я его читал, там было только половина того что сейчас. На торможение я проверю, но думаю оно таки будет, т.к. трение в этих направляющих больше чем если бы были хорошие втулки на полированных валах. Еще и есть рандомное подзаедание (как будто соринка попадает) — в случайных местах. Не то что прям застревает, а возникает прерывистое сопротивление при движении. В этот момент при шаровом соединении и может заклинить.

А вот про выбор, думал как раз мне тут посоветуют что выбрать! Я-то не инженегр — не знаю всех вариантов. Сначала нужно выбрать в принципе схему (схемы) которые бы удовлетворяли заданным условиям, затем выбирать ту из них, которая практически может быть реализована имеющимися средствами. Как вариант — сделать некую конструкцию из пластика (напечатать на нем же), с вставленными элементами типа втулок или ШП… Рычаги, балки, какие-то крепежные элементы сложной формы можно легко сделать.Даже если бы эти контргайки были, возможная ошибка длины, кажется, может достигать 0,25 шага резьбы. А если просто наворачивать наконечники на поводок до упора, похоже, эта ошибка может доходить до 0,5 шага.

Может быть контрагайки находятся сверху? Там такие же шаровые и крепятся к шариковым кареткам на вертикальных направляющих, двигающихся с помощью винтовых пар шаговиками. Вот потому наверное постоянно и проблемы у этих принтеров — там длина разная, там люфты в шаровых..

26.11.2019 в 13:15 #4274Скорее всего тяги без резьбы, просто вклеены внутрь наконечников. За это говорят остатки клея, видимые на стыках

Наверное это всего лишь фиксатор резьбы. Есть готовые, неразборные тяги, которые китай продает в виде китов для сборки принтера и в качестве запчастей. Там может резьба есть, а может и нет — во втором случае возможно их в приспособе клеят (два параллельных вала на заданном расстоянии — шаровые наконечник смазывают клеем, насаживают на трубку и вставляют отверстиями в шаре в эти два вала. Будут все одинаковые с точностью зависящей только от люфтов и кривости валов.

-

Этот ответ был изменен 4 года/лет, 5 мес. назад от

Fenyx.

26.11.2019 в 14:00 #4276А вы не думаете, что это самое случайной заедание — следствие избыточных кинематических связей? Я вам категорически советую не думать, а проверить на самоторможение, причём проверить хорошо, долго, пытаясь поймать это самое заедание, «соринку» как вы говорите.

26.11.2019 в 20:49 #4277А вы не думаете, что это самое случайной заедание — следствие избыточных кинематических связей?

Внутри каретки? Неравномерность при движении голой каретки по рельсу.

Я вам категорически советую не думать,

Не могу воспользоваться вашим советом. Я так привык думать, что не думать уже не получается. Но я проверю на самоторможение, правда, может быть чуть позже. Пока образовались неотложные дела, а там раскручивать надо..

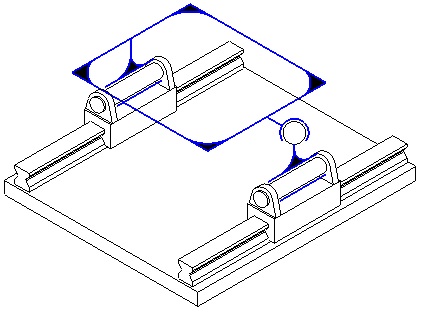

26.11.2019 в 22:54 #4278Возможная кинематика балки на двух каретках и на двух рельсах показана на рис. 1

Рис. 1.

Одна из кареток соединена с балкой посредством цилиндрического шарнира, а вторая с помощью маятника, состоящего из одного цилиндрического и одного сферического шарниров.Если можете сделать цилиндрические шарниры с минимальными осевыми и радиальными зазорами, то для реальной конструкции понадобится всего один шарнирный наконечник – такой как посоветовал коллега Kobold или подобный ему, но с наружной резьбой.

Если нет возможности сделать хороший цилиндрический шарнир скольжения его можно собрать на основе двух радиально-упорных шариковых подшипников, например № 6025.Если есть желание получить беззазорный сферический шарнир, его можно сделать на основе наконечника и пластиковых вкладышей показанных на рис. 2.

Рис. 2

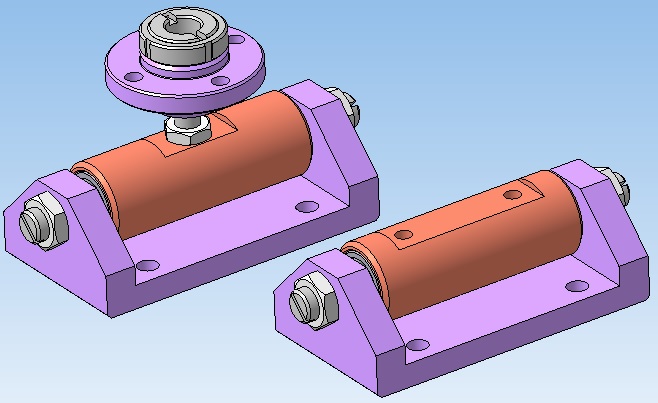

Это наконечники от какой-то полу игрушечной модели. Если такой наконечник покажется слишком дорогим, можно сделать подобный наконечник сборным на основе внутреннего кольца шарнирного подшипника ШМ5. Когда-то можно было такое кольцо купить отдельно с обозначением Ш5ВК – может быть и сейчас можно его найти.На рис. 3 показана пара опорных узлов для двух кареток и балки, соответствующих схеме по рис. 1.

Рис. 3.

На рис. 4 показан разрез опорного узла с маятником.

Рис. 4

Здесь сферический шарнир построен на основе внутреннего кольца шарнирного подшипника ШМ5 и двух самодельных фторопластовых вкладышей, а цилиндрический на двух подшипниках №6025.

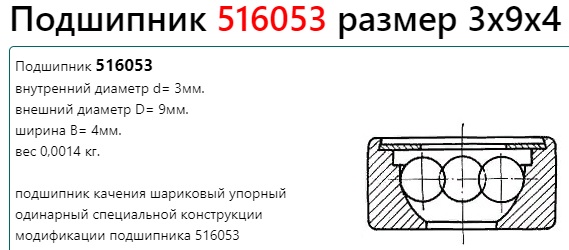

Еще лучше можно сделать цилиндрический шарнир, если удастся найти чашечные подшипники №516053 (Рис. 5), к которым нужно будет добавить резьбовые закаленные пальцы с конусными концами.Рис. 5

Возможны и другие конструктивные исполнения. Например, цилиндрический шарнир можно сделать на основе двух шаровых наконечников и двух вкладышей по рис. 2.

Нужно обязательно провести проверку на самоторможение и то, как движутся все три каретки в свободном состоянии. Скорее всего, на принтере стоят каретки без преднатяга, Поэтому, если в них нет никаких загрязнений, не может быть так, что «трение в этих направляющих больше чем если бы были хорошие втулки на полированных валах». А если трение в свободных каретках все-таки велико и есть хотя бы легкие подклинивания, придется каретки тщательно почистить.

Надеюсь, что до этого дело не дойдет и что свободные каретки движутся легко и без заеданий. А все неприятности со случайными «точечными» заеданиями связаны именно с жестким соединением двух кареток посредством креплениям к балке. Тогда устранение избыточных связей устранит и эти заедания.

И еще одно. Тут было сказано, что зазоры выбираются за счет натяжения ремня. Если речь о зазорах в каретках на рельсах, то это не так. Оси шкивов ремня стоят не на каретках, а на балке. Поэтому от натяжения ремня есть какое-то малое продольное сжатие балки, но зазоры между каретками и рельсами не меняются. Даже если бы оси шкивов были закреплены не на балке, а на каретках, эти зазоры оставались бы без изменений, поскольку расстояние между каретками фиксировано жестким креплением балки.

А вот когда сделаете самоустанавливающуюся систему, то натяжение ремня будет действительно выбирать зазоры в каретках. Только оси шкивов нужно ставить на каретки, а не на балку. Кроме того, это же натяжение будет уменьшать вероятность самоторможения.27.11.2019 в 07:26 #4280Пока тут меня не начали упрекать за какие-то детали на рисунках 3 и 4 в предыдущем сообщении, скажу, что это не более чем пример возможной конструкции. И, скорее всего, он далек от совершенства. Дело в том, что на практике мне не доводилось конструировать такие «мелкие» механизмы, которые правильнее было бы называть приборами. Чаще это были конструкции с приводами мощностью, измеряемой киловаттами или многими десятками киловатт. Поэтому я не «чувствую» оптимальное соотношение толщин стенок деталей и т. п. В чем уверен, так это в том, что независимо от размеров механизма в нем действуют единые законы механики и избыточные связи нужно устранять. То есть уверен в правильности схемы по рис. 1, а вот ее практическую реализацию лучше было бы поручить опытному конструктору-приборостроителю.

И еще одно. Если владельца принтера устраивает прямоугольное рабочее поле, то следует большую сторону прямоугольника ориентировать вдоль рельсов. То есть рельсы делать длиннее, а балку короче. При этом потребуется несколько большая длина ремня, но вероятность самоторможения будет ощутимо меньше.

-

Этот ответ был изменен 4 года/лет, 5 мес. назад от

Д.Д..

27.11.2019 в 11:02 #4283Внутри каретки? Неравномерность при движении голой каретки по рельсу.

Тогда либо надо тщательно всё чистить и продувать, либо каретка бракованная, как мне кажется.

Не могу воспользоваться вашим советом. Я так привык думать, что не думать уже не получается.

Хорошо, что вы заметили мою подколку и отреагировали.

27.11.2019 в 11:25 #4284Пока тут меня не начали упрекать за какие-то детали на рисунках 3 и 4 в предыдущем сообщении, скажу, что это не более чем пример возможной конструкции. И, скорее всего, он далек от совершенства.

То, что вы тут привели — это узлы для очень сурового 3D-принтера, который призван работать 24 часа в сутки. На самом деле, как мне кажется, для данного принтера из тонкой фанерки, эти узлы можно просто взять и распечатать на том же принтере. Учитывая то, что там нет избыточных связей, он простит даже некоторые неточности. Тем более, что, судя по приведенной фотографи, там и сейчас каретки с поперечной балкой, роль которой исполняет рельса, соединяются печатными пластиковыми кронштейнами. Хотя, конечно, могу ошибаться.

27.11.2019 в 20:55 #4285Ну вот — пошла инфа плотным потоком!

Возможная кинематика балки на двух каретках и на двух рельсах показана на рис. 1

Думаю, что вот как раз исходя из этой схемы, ясно вырисовывается что нужно избавляться от прямоугольных рельсов в пользу цилиндрических. Или, если проще — просто валов 12мм (у меня вообще-то два имеются в наличии — заказал лишние для привода оси Z (подъемный столик), думал они по одному, а они парой продавались) — на них роликовые направляющие тоже имеются называются sc12luu. Они как продольные втулки и как цилиндрический подшипник сразу работают. Минус два элемента в конструкции. Это вы мне хорошо показали «от какой-то игрушки» шаровые. И я кажется уже представляю себе как его пристроить! Оправу, в которую вставляются вкладыши напечатаю…. Но это полностью кинематику переделывать, а возможно и корпус, а это уже новый принтер…А что это за шарниры от игрушечной модели??? Где такие нашли?

Рис. 4

Здесь сферический шарнир построен на основе внутреннего кольца шарнирного подшипника ШМ5 и двух самодельных фторопластовых вкладышейНе понял почему фторопластовые вкладыши, а не родные от шм5. Если он не разбирается без повреждения вкладышей, тогда можно прямо в корпусе и вставить?

Поэтому, если в них нет никаких загрязнений, не может быть так, что «трение в этих направляющих больше чем если бы были хорошие втулки на полированных валах».

Может быть и есть мелкая пыль — зазоры-то там малы, стоит попасться любой мелкой песчинки и пожалуйста. А так, если сравнивать с, например, кареткой на колесах с шарикоподшипниками (такие тоже используются в принтерах, они дешевле но изнашиваются быстрее и точность меньше), то её достаточно подтолкнуть пальцем и она улетает на противоположный край рельсы. Эти нет — их возить от края до края приходится — сами не бегут.

Тут было сказано, что зазоры выбираются за счет натяжения ремня. Если речь о зазорах в каретках на рельсах, то это не так. Оси шкивов ремня стоят не на каретках, а на балке. Поэтому от натяжения ремня есть какое-то малое продольное сжатие балки, но зазоры между каретками и рельсами не меняются.

Я не про те зазоры говорил. Ремень перекинут через шкивы (собранные из двух шарикоподшипников с выступающим краем типа реборда на жд колесах). В подшипниках люфты выбираются натяжением. А люфты в каретках, конечно, никуда не делись. Вот в связи с этим в том числе я задумался о самоустанавливающейся конструкции — тогда можно поставить каретки с преднатягом. Может быть.

Если владельца принтера устраивает прямоугольное рабочее поле, то следует большую сторону прямоугольника ориентировать вдоль рельсов.

К сожалению, я не могу с нуля спроектировать принтер — я брал готовый комплект, испытанный многими людьми и я могу «разгуляться» только в рамках его конструкции. Ну, можно представить себе вариант, когда просто направляющие переставлены на другие стенки (под углом 90°, а каретка, соответственно, параллельно короткой стороне. Как вариант для обдумывания…

На самом деле, как мне кажется, для данного принтера из тонкой фанерки, эти узлы можно просто взять и распечатать на том же принтере… …Тем более, что, судя по приведенной фотографи, там и сейчас каретки с поперечной балкой, роль которой исполняет рельса, соединяются печатными пластиковыми кронштейнами. Хотя, конечно, могу ошибаться.

Вы один раз правы и дважды ошиблись. Части действительно можно напечатать — во многих принтерах так и сделано. Обоймы там, узлы крепления и т.п.. А ошиблись вы в том что это ящик из фанерки. Это не фанерка, а композитный материал. Пластик, покрытый алюминиевыми пластинами по 0,5мм каждая и такие листы сложены вдвое. Т.е. алюминий 0,5, пластик 2мм, два слоя алюминия суммой 1мм, снова пластик и снова алюминий. Размеры стабильны, от влажности не гуляют. Но, конечно, не чугунная станина. Вторая ваша ошибка относится к балке. Это не «голая» направляющая. Там фрезерованная из дюралюминия основа, расширенные края которой вы приняли за распечатанные (просто она покрашена в черный цвет). А направляющая на ней закреплена винтами.

27.11.2019 в 21:39 #4286Нашел уже сам что это за шаровые. Ключевое слово Traxxas

27.11.2019 в 21:54 #4287Есть еще вот такие у китайцев (вложение).. тоже можно наверное использовать. Но лучше, конечно «настоящий» шаровый подшипник подыскать..

Вложения:

You must be logged in to view attached files.27.11.2019 в 22:23 #4289А что это за шарниры от игрушечной модели??? Где такие нашли?

Например, вот здесь:

https://vmashin.ru/sharovaja-opora-pivot-balls-4-caps-bush-4-tra4933

Шаровые пальцы выглядят красиво. Но продаются в комплекте по 4 штуки и, кажется, только по одному вкладышу на палец. А желательно иметь по два вкладыша.

Конечно, можно использовать целиком подшипник ШМ5. Но я вел речь о шарнире без зазора, в котором можно создать и некоторый преднатяг. А в серийном ШМ хоть и малый, но зазор все-таки имеет место. Можно, конечно, разрезать наружное кольцо на две части, но я с трудом представляю, как это сделать на такой крохотной детали.

Пример возможного использования ШМ для более нагруженных кареток показан на чертеже, который можно скачать по ссылке:https://hostingkartinok.com/show-image.php?id=019dc3662ae1282ba9a088df97df4ad2

Действительно, с цилиндрическими направляющими самоустанавливаемость обеспечивается проще. В этом случае для двух кареток на двух рельсах достаточно применить всего один сферический шарнир, а для трех каретках на двух рельсах (для заведомого исключения самоторможения) потребуются три таких шарнира. Разумеется, на балке следует оставить призматический рельс.

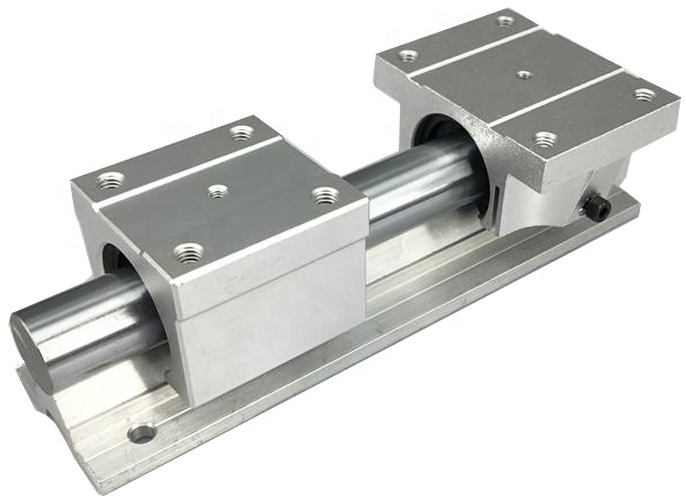

При малых нагрузках и относительно небольших длинах хода можно использовать простые скалки с шариковыми втулками, а для серьезных нагрузок (фрезерные станки с ЧПУ и т. п.) следует применять направляющие вот такого типа:28.11.2019 в 08:32 #4291Я немного погорячился, когда написал, что для обеспечения самоустанавливаемости трех кареток на двух цилиндрических рельсах достаточно трех сферических шарниров. Формально это так, но только если центры двух шарниров будут совпадать с началами координат двух кареток из трех. А конструктивно это сделать сложно на базе комплектующих, имеющихся на рынке. Возможно, оптимальное решение для трехопорной системы на двух рельсах, это один рельс цилиндрический, а второй призматический с двумя каретками на нем. Тогда достаточно трех сферических шарниров и конструктивно не сложно сделать.

28.11.2019 в 18:41 #4292Странно, что конструкции 3D-принтеров делают часто из алюминия. Там для некоторых пластиков нужен нагрев внутри рабочей камеры, причём до 100 градусов и даже выше. А алюминий отличается очень высоким коэффициентом расширения, в разы больше стали, например.

-

Этот ответ был изменен 4 года/лет, 5 мес. назад от

-

АвторСообщения

Для ответа в этой теме необходимо авторизоваться.