Созданные ответы форума

-

АвторСообщения

-

Расскажу историю, характерную, на мой взгляд, как для советского гражданского машиностроения, так и для сегодняшней ситуации. И пусть она будет частичным ответом на вопрос коллеги Kobold о моих разработках в области зубчатых передач.

Около 40 лет назад в Славянске (Украина) было налажено производство бетоносмесителей принудительного действия СБ-138 и СБ-146. Этими машинами оснащались практически все заводы железобетонных изделий в СССР. И до сих пор смесители этой конструкции с небольшими модификациями работают на таких заводах. То есть работают не машины, выпущенные 40 лет назад, а почти не отличающиеся от них современные копии, выпускаемые теперь не только в Славянске, но и в Ярославле и в Кирове.

Смеситель представляет собой кольцеобразную чашу, в которой вращается ротор с несколькими лопатками (рис. 1)URL=https://wdho.ru/fh1n]

[/URL]

[/URL]Рис. 1. Схема смесителя

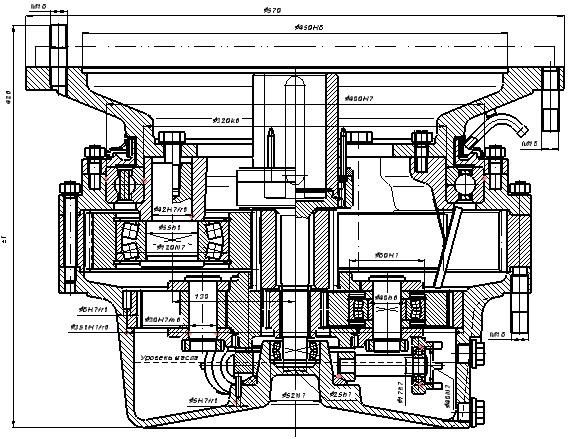

Модели СБ-138 и Сб-146 различаются в два раза по объёму загрузки (1500 л и 750 л соответственно), но в них используется один и тот же редуктор (Поз. 4 на рис. 1), на который устанавливаются электродвигатели различной мощности (37 кВт и 18 кВт). Таким образом, покупатель смесителя меньшей емкости вынужден явно переплачивать за редуктор с завышенной в два раза нагрузочной способностью.

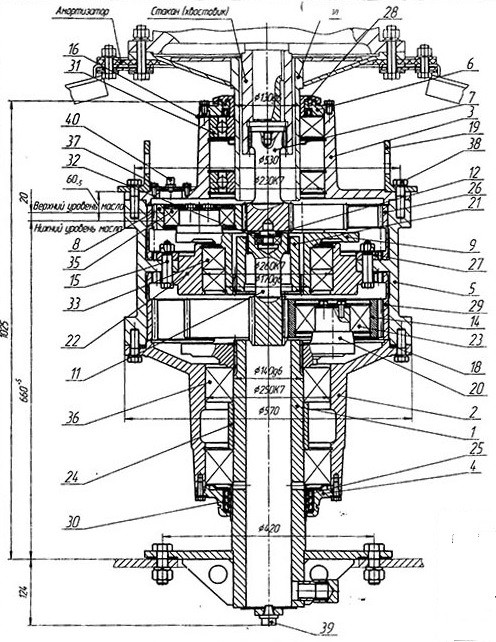

Конструкция этого двухступенчатого планетарно-цилиндрического редуктора с вращающимся корпусом схематично показана на рис. 2.URL=https://wdho.ru/fh1p]

[/URL]

[/URL]Рис. 2. Конструкция редуктора смесителя СБ-138

В ней много недостатков, отметим лишь самые значительные. Вращающийся корпус редуктора устанавливается в смесителе на две опоры посредством четырех подшипников (два роликовых сферических в нижней опоре и два шариковых радиальных в верхней). Такая сема крепления накладывает на корпус как минимум 5 избыточных связей. Поэтому в системе крепления предусмотрена вынужденная мера – установка толстого резинового кольца между верхней опорой редуктора и металлоконструкцией крышки чаши смесителя. Изготовители называют это кольцо амортизатором и говорят, что он служит для уменьшения динамических нагрузок редуктора. На самом деле, это кольцо следовало бы назвать компенсатором. Поскольку оно компенсирует неизбежные отклонения от соосности верхней и нижней опор редуктора. На каждом обороте корпуса это кольцо деформируется, на что, естественно, тратится какая-то часть энергии двигателя, и при этом возникают не поддающиеся учету нагрузки на подшипники опор. То есть КПД редуктора с таким компенсатором заведомо ниже, чем он мог бы быть при жестком опирании корпуса редуктора. Однако жесткое крепление редуктора с такими опорами невозможно. При нем неизбежные отклонения от соосности верхней и нижней опор быстро привели бы либо к раздавливанию подшипников верхней опоры, либо к поломкам деталей корпуса редуктора или металлоконструкций чаши смесителя.

Вторым серьёзным недостатком является расположение быстроходной степени редуктора выше тихоходной. В связи с этим пришлось погрузить все вращающиеся детали в масло. Мало того, что приходится тратить существенную энергию на барботаж тридцати (!) литров масла. Нужно еще постоянно следить за уровнем этой не самой дешевой жидкости, поскольку более или менее сильная утечка масла через уплотнение нижней опоры практически неизбежна, сколько бы манжет в этом уплотнении ни стояло (сейчас их там три).

Лет 25 назад я обратился к главному инженеру завода «Ярстройтехника». Изложил все существенные, на мой взгляд, недостатки редуктора и предложил различные варианты их устранения. Он подтвердил мои суждения о недостатках и согласился с тем, что их следовало бы устранить. Однако, последнее слово осталось за директором завода, который закрыл вопрос примерно такими словами: «У нас за воротами очередь покупателей этого редуктора для замены вышедших из строя. Зачем же что-то переделывать?».

Примерно в то же время ко мне обратился за советом главный конструктор нового частного предприятия «Кулонэнергомаш» (г. Казань). Тогда они искали чем расширить ассортимент своей продукции. Я посоветовал освоить производство смесителей принудительного действия, на которые тогда был практически гарантированный спрос. А также предложил свою помощь в модернизации конструкции смесителя вообще и его редуктора в частности.

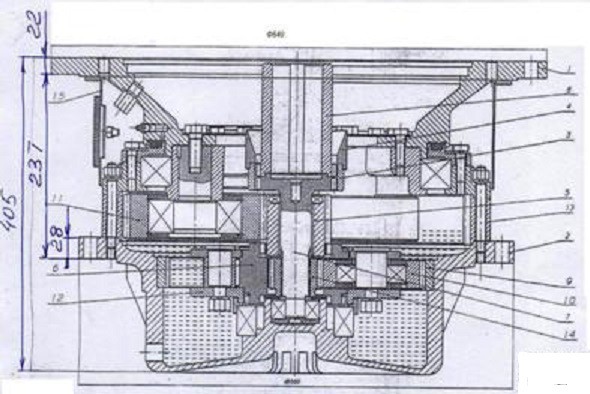

В результате, они освоили производство смесителя БП 1500. Это почти полная копия смесителя СБ-138, но с новым редуктором моей конструкции (Рис. 3).Рис. 3. Первый вариант редуктора для смесителя БП-1500

Здесь быстроходная ступень располагается ниже тихоходной. Плавающее водило первой ступени опирается на трехлучевую опору посредством трех турбинок, наполовину погруженных в масло. Эти турбинки получают вращение от лежащего ни нах водила и разбрызгивают масло, обеспечивая смазку всех зубчатых зацеплений и подшипников. При таком расположении масляной ванны практически исключается утечка масла.

Опорой вращающегося корпуса служит единственный стандартный шариковый подшипник с четырехточечным контактом тел качения.

В верхней части редуктора имеется водяной затвор, вода в котором обновляется при каждом затворении очередной порции бетонной смеси. Этим обеспечивается полная герметизация внутренней полости редуктора и исключается попадание в нее цемента (один из недостатков прежнего редуктора).

Масса прежнего редуктора составляет около 350 кг, а у нового порядка 215 кг. Поскольку уровень сложности в изготовлении у обоих вариантов редуктора примерно одинаков, можно предположить, что себестоимость нового редуктора уменьшилась пропорционально уменьшению массы, то есть более чем на треть.

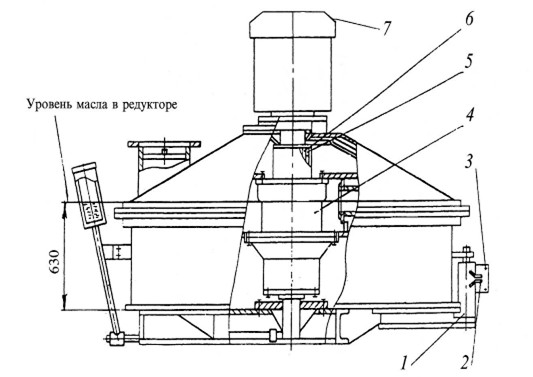

С этим вариантом редуктора было выпущено несколько смесителей. Были какие-то проблемы с первичным валом, — какие точно не знаю, так как заводчане справились с ними своими силами. А затем, при сохранении силовой кинематики, они упростили конструкцию редуктора (рис. 4).Рис. 4. Серийный редуктор смесителя БП-1500

На мой взгляд, все изменения сделаны с одной целью, — максимально уменьшить себестоимость редуктора, не особо заботясь о сохранении потребительских качеств изделия.

Здесь убраны смазочные турбинки и вся быстроходная ступень погружена в масло. Если уж решили так, то следовало бы и уменьшить объем нижней части корпуса редуктора, чтобы не увеличивать объем заправки масла более чем в два раза.

Сферические подшипники сателлитов быстроходной ступени заменены на обычные радиальные. Как сказали сами заводчане их заменили только для экономии на цене этих подшипников. Можно уверенно сказать, что с этой заменой увеличился уровень шума в зацеплениях сателлитов этой ступени и, следовательно, уменьшилась их долговечность.

Водяной затвор заменен контактным уплотнением. Не знаю, почему такая конструкция узла им показалась проще в изготовлении, но вряд ли она прибавила надежности герметизации.

С этим вариантом редуктора смеситель БП-1500 выпускается в Казани до сих пор.

Несколько лет назад я снова обратился на завод «Ярстройтехника». Отношение к старому редуктору несколько изменилось. Тогда завод вел переговоры с какой-то шведской фирмой на предмет закупки у неё редуктора или лицензии на его производство. Мне сказали, что, если не смогут договориться с шведами, то рассмотрят мои предложения. Видимо, договориться не удалось, поскольку завод по сей день выпускает смесители с тем же старым редуктором. К моим предложениям завод так и не вернулся.

По-моему, события этой истории характерны для большей части нашего гражданского машиностроения. Коротко говоря, производители очень неохотно вводят в свою продукцию какие бы то ни было изменения до тех, пока потребитель не перестанет её покупать.

Меня можно заподозрить в пристрастии к своей конструкции редуктора, из-за которого я не вижу всех прелестей старой, выпускаемой около 40 лет. Но вот ещё пример. Насколько знаю, во всех модификациях смесителя типа СБ-138 (их сейчас около десятка) вся необходимая для каждого замеса порция воды подается в одной точке чаши. Вода просто плюхается через единственную трубу. А затем лопатки смесительного ротора разносят эту воду по всей чаше. Ведь очевидно, что совсем не трудно сделать так, чтобы вода подавалась из кольцевого коллектора через несколько сопел, и желательно, чтобы она при этом распыливалась. Не трудно потому, что в машине уже присутствует пневматика (для привода разгрузочного затвора). Понятно, что такое устройство даёт существенные преимущества потребителю. Однако изготовители упорно сохраняют старую убогую схему. Многоточечную систему с распылением воды ставят на купленные смесители сами умельцы-потребители, особенно те, кто имеет дело с жесткими бетонными смесями (им нужно равномерно распределить по большому объёму смеси относительно малое количество воды).-

Этот ответ был изменен 4 года/лет, 7 мес. назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет, 7 мес. назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет, 7 мес. назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 2 года/лет, 12 мес. назад от

Д.Д..

-

Этот ответ был изменен 2 года/лет, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 2 года/лет, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 1 год, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 1 год, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 7 мес., 2 нед. назад от

Д.Д..

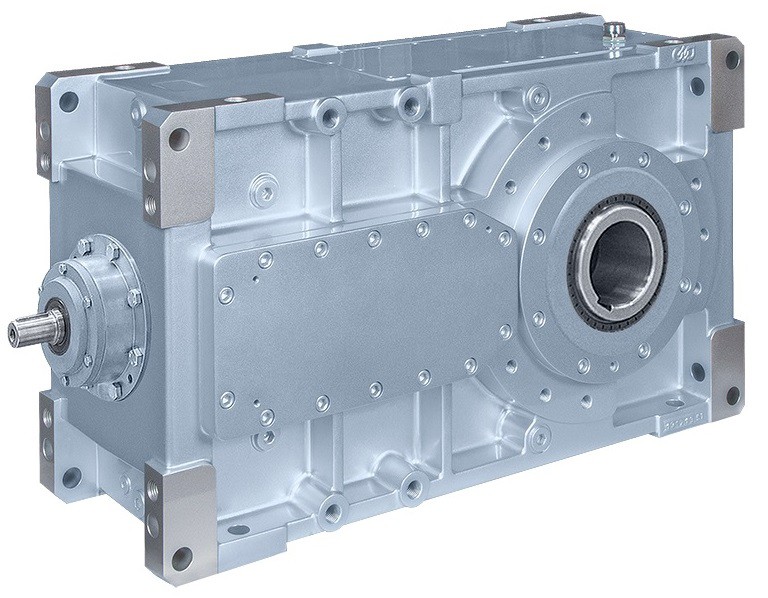

В связи с обсуждением здесь конструкций корпусов редукторов покопался в сети и обнаружил отрадную новость. Это появление на рынке российских редукторов типа ГПШ:

http://www.rusprivod.ru/?mod=products&id=108

И корпус у них разъемный и рабочее пространственное положение всего одно. Однако, впервые вижу серийный редуктор с тремя точками опоры! Кажется, принцип самоустанавливаемости все-таки потихоньку проникает в нашу редукторную епархию. Не знаю историю этих редукторов, но, возможно, и наш сайт поспособствовал появлению этого решения.Вдогонку к предыдущему. Внимательнее присмотрелся и понял, что здесь производителю не нужно менять расположение пробок по заказам потребителя. Он счел за благо сразу понаставить пробок на все случаи жизни.

-

Этот ответ был изменен 2 года/лет, 12 мес. назад от

Д.Д..

Действительно, и видео импортное и редуктор на нем с разъемным корпусом. Какие-то западные фирмы до сих пор выпускают свои редукторы именно в таких корпусах, которым, как минимум, лет 50, а скорее всего гораздо больше. Но, если для Запада такое исполнение уже редкость, то для наших заводов это правило. Печально, что наши заводы неповоротливы, но еще хуже, что и «механическая» инженерная школа почти застыла на месте и зачастую откатывается назад. Введите в Яндексе ключевые слова «редуктор чертеж» и увидите массу студенческих чертежей разной степени убогости исполнения. И, за очень редким исключением, все они будут с разъемными корпусами. А ведь, все эти выложенные в сеть чертежи, кто-то «сдал» в качестве курсового проекта. И получил положительную оценку. А кто-то копирует все это и также успешно «сдает» преподавателю ДМ, который все это старье одобряет. Попробуйте ввести слова «Почему корпус редуктора разъемный?». Появятся несколько ответов, только не будет среди них вразумительных (буду благодарен, если кто-то найдет что-то обоснованное). В большинстве учебников говорится, что корпуса редукторов «как правило делаются разъемными», и не дается никакого обоснования.

А дело ведь не только в разной степени технологичности, о чем я писал выше. Есть существенная разница и в потребительских свойствах.

Вот современная конструкция трехступенчатого коническо — цилиндрического редуктора, кинематически эквивалентного показанному на видео:URL=https://wdho.ru/b4Sb]

[/URL]

[/URL]Нетрудно заметить, что корпус этого редуктора рассчитан на установку в различных пространственных положениях. При заказе вы указываете нужное рабочее положение и производитель, с минимальными затратами для себя, меняет расположение заливных, сливных и масломерных пробок. Так, чтобы редуктор можно было поставить горизонтально или вертикально с закреплением снизу, сверху или с боковых сторон.

А с разъемным корпусом этот фокус не проходит. Если редуктор, показанный на видео, поставить вертикально, рано или поздно появится течь масла по разъему. Именно во избежание такой течи, на корпусе вертикального редуктора В 400 из моего поста 4164 сделано два разъема, а не один.

Есть и другие особенности современных «импортных» редукторов общего назначения, которые наши производители не торопятся перенимать. Например, разнообразные исполнения выходного вала, в том числе полый вал. У нас это редкость. Как правило, наши заводы предлагают только два исполнения – цилиндрический или конический конец выходного вала.-

Этот ответ был изменен 4 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 2 года/лет, 12 мес. назад от

Д.Д..

-

Этот ответ был изменен 2 года/лет, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 2 года/лет, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 1 год, 4 мес. назад от

Д.Д..

-

Этот ответ был изменен 7 мес., 2 нед. назад от

Д.Д..

То есть «там» принципиально всё то же, только больше точность и лучше материалы?

А насчёт больших пустот и разъёмных корпусов можете сказать, в чём их недостатки? Насчёт пустот понятно, это лишние размеры, объёмы. А разъёмный корпус это как минимум удобство ремонта? А сейчас, получается, редукторы не ремонтируют?

Современные редукторы ведущих западных производителей, как правило, выполняются в неразъемных корпусах. То есть в этих корпусах нет разъемов в плоскости валов. Они сделаны примерно так, как автомобильные коробки передач. Посадочные места под подшипники растачиваются в стенках цельного корпуса. Одна из сторон корпуса делается открытой и через нее вставляются зубчатые колеса. Через нее же эти колеса и вынимаются из корпуса при ремонте. После сборки редуктора эта открытая сторона закрывается съемной крышкой. При этом крышка может быть очень легкой, так как в ней нет отверстий под посадочные места нагруженных подшипников. Так что с ремонтом таких редукторов все обстоит нормально. Такие корпуса гораздо технологичнее разъемных, какими выполняются до сих пор корпуса для серийных редукторов большинства наших заводов.

Посмотрите один из таких серийных редукторов:

http://74red.ru/catalog?item=70

Специально выбрал его, поскольку, в отличие от большинства собратьев, он имеет не один, а целых два разъема, причем эти разъемы располагаются во взаимно перпендикулярных плоскостях. Следовательно корпус состоит из трех отливок. Эти отливки нужно обработать чистовым фрезерованием по плоскостям разъема. При этом две из них нужно фрезеровать с высокой точностью по двум взаимно перпендикулярным плоскостям. Затем их нужно состыковать, надежно скрепить между собой, засверлить и развернуть отверстия под установочные штифты, а также обработать отверстия под стяжные болты. И только затем расточить посадочные места под подшипники.

Неразъемный корпус обрабатывается гораздо проще и не требует никаких штифтов и стяжных болтов. В единственной отливке сразу обрабатываются посадочные места под подшипники.

Возможны некоторые отличия от описанной схемы. Например в большинстве современных червячных редукторов, делается не одна легкая крышка, а две силовых боковых крышки с диаметром несколько большим, чем диаметр червячного колеса. В этих крышках, достаточно просто обрабатываемых на токарных станках, выполняются посадочные места под подшипники выходного вала. В любом случае, применяемые западными производителями конструкции корпусных частей редукторов существенно технологичнее, чем у нас.

Есть в разъемных корпусах еще одна особенность, которую уверенно объяснить не могу. Обратите внимание, как мало места занимают подшипники качения по длине посадочных мест в разъемных корпусах. Может быть, длинные приливы корпусов под эти посадочные места остались еще с тех незапамятных времен, когда на этих местах стояли втулки подшипников скольжения?Здесь просто-напросто влияние даже не жесткости, а точности. Передний шпиндельный подшипник… Хотя, может быть, здесь еще и ограничение по оборотам влияет.

Видимо, при желании, можно покритиковать любую конструкцию. Согласен, что обработка посадочных мест с одной установки позволяет во многих случая обойтись вращательными парами вместо сферических. Но, на мой взгляд, в приведенной конструкции шпинделя следовало бы отказаться от упорных буртов на теле корпуса и заменить их канавками с закладными кольцами. С тем, чтобы обрабатывать посадочные места в корпусе не только с одной установки, но и напроход. Но считаю, что такого рода замечания уместны только в порядке обсуждения, а никак не в качестве безоговорочных указаний. Вполне возможно, что специалисты-станочники могут привести убедительные доводы в пользу именно такой конструкции. Однако, как уже писал в другом месте, желательно, чтобы эти специалисты держали принцип самоустанавливаемости в голове. И чтобы, если они принимают какие-то решения, противоречащие этому принципу, то делали бы это сознательно, после сравнения с другими вариантами и с учетом всей специфики конкретного узла.

Однако имел несколько случаев убедиться, что многие конструкторы-станочники просто не знакомы с методом Л.Н.Решетова. Например, спрашивал у нескольких конструкторов Рязанского станкостроительного завода почему они упорно держатся за две призмы (гребня) на направляющих скольжения своих токарных станков, когда весь мир давно отказался от этой заведомо порочной конструкции. В ответ, как правило, молчание. И видно, что о множестве избыточных связей в этих направляющих они впервые слышат. Хуже того, иногда этот вопрос вызывает гневный, хотя и ничем не обоснованный, протест. Помнится беседа на одной из выставок по металлообработке на стенде группы компаний «Стан». Там присутствовал один сильно пожилой профессор из Станкина. Как только был затронут вопрос о «неправильных» станочных направляющих. профессор затрясся от возмущения. И несколько раз повторил: «Вы ничего не понимаете!». Других доводов в пользу критикуемой конструкции у него не нашлось. Не думаю, что кто-то сможет такие доводы привести. А вот доводы в пользу отказа от одной из призм на таких направляющих очевидны и состоят они в существенном уменьшении числа избыточных связей (строго говоря, в почти повсеместно применяемых сейчас направляющих с одной призмой и с одной опорной плоскостью устранены не все эти вредные связи). А подтверждением этих доводов служит теперь уже многолетняя и массовая практика применения почти правильных направляющих, в том числе на высокоточных станках.Вот интересно было бы сунуть нос в конструкцию буржуйских редукторов, как там у них всё сделано.

Не совал нос в авиационные «буржуйские» редукторы, но с обычными зарубежными редукторами достаточно знаком, чтобы сказать, что там «все как у нас». А точнее — в большинстве наших сегодняшних редукторов все так, как было у «буржуев» лет так 50 назад. Скопированные тогда редукторы делаются у нас до сих пор с разъемными корпусами и большими ничем не заполненными пустотами. Правда, сейчас пошла очередная волна копирования. Теперь уже современных моделей редукторов с их компактными неразъемными корпусами и исполнениями в виде мотор-редукторов. И есть серьезное подозрение, что редукторные части этих современных моделей делаются в Китае, а у нас на них только ставятся свои электродвигатели.

Т.е. — все должно применяться с учетом специфики. Единственную возможность применения самоустанавливающихся подшипников в авиации вижу только в специсполнении подшипников с сферической посадочной поверхностью. Но тогда потребуются специальные ответные детали. А авиадвигатели и так дОроги!

В общем, на мой дилетантский взгляд кажется, что они просто не владеют инструментом т-ща Решетова. Хотя, конечно, вы правы, что там огромное количество нюансов, связанных с этими редукторами.

Конечно, все должно применяться с учетом специфики. Идеальный вариант, это когда конструктор с большим опытом и знанием специфики своей отрасли знаком с принципом самоустанавливаемости и всегда примеряет его ко вновь создаваемой конструкции. И если он отказывается, например, ставить свои сателлиты на сферические подшипники или подшипники «с сферической посадочной поверхностью», то это делается сознательно, после всестороннего сравнения различных вариантов. На мой взгляд, если таганрогские производители зерновых комбайнов могли позволить себе такие подшипники (в сателлитах системы Шаткуса), то и авиастроителям позволительна такая «роскошь». Но у меня хватает юмора, чтобы не давать какие-либо указания, людям создающим такую ответственную технику. Просто считаю, что всем конструкторам не мешает держать принцип самоустанавливаемости в голове. К сожалению, по отношению к большинству даже многоопытных коллег есть все основания согласиться с мнением Kobold, которому «кажется, они просто не владеют инструментом т-ща Решетова».

Когда около 10 лет назад задумывался и создавался этот сайт, у меня не было больших надежд на быстрое и широкое распространение Метода в практике. Поскольку тогда уже знал, насколько активно за это боролся его автор – Леонид Николаевич Решетов (предлагаю в дальнейшем обозначать его как ЛН). Если уж он, «глыба и столп ТММ» с его заслугами и званиями, с должностью заведующего одной из ключевых кафедр лучшего инженерного вуза страны, не смог добиться, чтобы «проросло и заколосилось», то мне наивно было бы надеяться на что-то грандиозное.

Расчет был на то, что «вода камень точит». И на то, что хоть кому-то сайт поможет открыть для себя метод ЛН, как это произошло со мной в 1972 г., когда очередная купленная книжка из серии «БК» оказалась вторым изданием книги «Конструирование рациональных механизмов».

Само по себе малое распространение Метода продолжает удивлять, но уже не беспокоит. Поскольку никаких сомнений в его правильности нет. Во всяком случае, до сих пор не довелось получить ни одного сколько-нибудь убедительного возражения. Однако, было бы интересно докопаться до причин сложившейся ситуации.

Соглашусь с тем, что в СССР были мероприятия по распространению передового опыта. Были добротные учебники и пособия. Издавалась такая литература, как серия «БК (Библиотека Конструктора)». Но были и явления, вредившие прогрессу в конструировании машин.

Считаю, что в последние 60 – 70 лет во всем мире происходили процессы, которые привели к застою и, пожалуй, даже к деградации в профессии конструктора-механика. Есть кое-какие соображения на этот счет, которыми хочу поделиться позднее, когда подберу практические примеры для их обоснования.

А пока просто перечислю причины, которые, на мой взгляд, присущи нашей стране и дам ссылку на источник в сети, где эти причины разобраны подробно:

— Долговременные установки на прямое копирование зарубежной техники.

— Чрезмерная централизация конструкторского дела в стране.

— Неоптимальная организация изобретательства в советское время.

— Деятельность новоявленных «эффективных собственников» в последние десятилетия.

Более или менее развернутое обсуждение этих причин имеет место в теме «В Европе отменили сопромат?» на форуме i-mash, где были попытки объяснить, почему, при некогда хорошей постановке инженерного образования, наша страна существенно отстала от Запада в гражданском машиностроении:

https://www.i-mash.ru/forum/topic/4803-v-evrope-otmenili-sopromat/-

Этот ответ был изменен 4 года/лет, 8 мес. назад от

Д.Д..

А Ц.Т. смесителя — выше.

Есть плечо (вертикальное) и есть сила, действующая в горизонтальной плоскости.Механизм по рис. 3.4.15 в указанном Вами случае работает точно также, как исходный, у которого сфера находится внутри корпуса редуктора, а сам редуктор сложнее. Центр тяжести барабана со смесью расположен ниже двух опорных роликов, на которые опирается бандаж верхней части барабана. Эти ролики, вместе со сферой на корпусе редуктора, и воспринимают указанную Вами нагрузку от поперечной силы на повороте. С устойчивостью барабана все обстоит нормально.

-

Этот ответ был изменен 4 года/лет, 8 мес. назад от

Д.Д..

Два размещенных здесь поста коллеги Ishkov по поводу конструкции привода бетоносмесителя по Рис. 3.4.15 основной статьи перенесены (по принадлежности) в тему «Приводы вращающихся рабочих органов» этого форума. Там же помещен мой ответ на эти сообщения.

По конструкции на Рис.3.4.15, в системе координат Рис.3.4.11

Одиночному сферическому шарниру дал бы дополнительную линейную подвижность вдоль оси z,

а к серьге добавил бы связь расположенную в плоскости xz ограничивающую вращение конструкции вокруг yА что это дает? Какие недостатки компоновки по рис.3.4.15 ваше решение устраняет?

Мост (у крана) статически определимый, а независимый индивидуальный привод колёс — нет.

Не очень понял, что имеется в виду. Если то, что показано на рис. 3 в статье, то, на мой взгляд, там все правильно. Если не считать многоточечных схем крепления электродвигателя и корпуса редуктора.

Между соединяемыми валами двигателя, редуктора и ходового колеса стоят компенсирующие муфты (скорее всего, втулочно-пальцевая вверху и зубчатая внизу). Комплектующие привода соответствуют тому, что выпускалось в ту давнюю пору. Кстати, эти заведомо устаревшие компоненты зачастую применяются до сих пор. А ведь сейчас можно купить мотор-редуктор с тормозом на заднем конце вала двигателя и с полым выходным валом редукторной части. Посадить этот агрегат на консоль вала колеса, не закреплять его на концевой балке, а только заблокировать от вращения реактивной тягой. Получится более рациональная конструкция (без избыточных связей, с большим чем у прежней КПД, дешевле и с меньшими габаритами).Спасибо коллеге Kobold за скриншоты статьи по Александрийским мостовым кранам. Это хороший пример неиспользуемого резерва конкурентоспособности нашего машиностроения. В небольшой статье о таком резерве на сайте «В масштабе» по этим кранам приведена лишь короткая цитата из книги Л.Н.Решетова (https://vmasshtabe.ru/articles/ne-ispolzuemyiy-rezerv-konkurentosposobnosti-rossiyskogo-mashinostroeniya.html ). А здесь приведен целый ряд очевидных преимуществ, не смотря на которые рациональная конструкция не получила широкого распространения.

В традиционной конструкции двухбалочных мостов есть еще одна несуразность, на которую не обращают внимания. Это жесткий четырехточечный опорный контур грузовой тележки. Во всех учебниках говорится, что оборудование на ней нужно размещать так, чтобы нагрузка равномерно распределялось равномерно между четырьмя точками опоры. А ведь такое распределение для этого опорного контура невозможно по определению. Очевидно, что для равномерности нагрузки на колеса безрессорный опорный контур тележки должен быть трехточечным (три колеса, либо четыре, два из которых установлены на балансире). См. об этом посты 3583 и 3588 в этой теме. Казалось бы, с этим все ясно. Однако, предложение трехточечного контура встречает ожесточенную (иногда на грани личных оскорблений) и бездоказательную критику не только «диванных» аналитиков, но и некоторых действующих конструкторов. Убедился в этом, вмешавшись в затяжной и бестолковый спор в одной из тем на форуме i-mash: https://www.i-mash.ru/forum/topic/3289-pochemu-prakticheski-vezde-4-opory-a-ne-tri/page-6#entry44093

Там дело дошло до обсуждения поведения грузовой тележки портового перегружателя при ураганном ветре. Мне пытались доказать, что предлагаемая тележка может опрокинуться. Какие только доводы обе стороны не приводили, а конец спору положил судовой механик Дмитрий Бурлаков. Он просто указал, что поперечные колебания грузового полиспаста ограничены балками моста и вектор нагрузки на тележку никак не может выйти за пределы трехточечного опорного контура. Поэтому и опрокидывание невозможно.В традиционной крановой грузовой тележке есть и другие недостатки. Например, зачастую все четыре ее колеса совершенно неоправданно снабжаются двумя ребордами. А в последнее время все чаще встречаются новые конструкции, ухудшающие механизм хода. И это еще один пример ситуации, когда новые конструкции делаются еще хуже старых, которые и без того не совершенны. Ранее четыре колеса, практически всегда, попарно объединялись двум осями, которые, хоть и не полностью, имитировали железнодорожные колесные пары. Теперь же зачастую опорные колеса не зависимы друг от друга и, как минимум, два из них снабжаются индивидуальным приводом. Выше в этой теме было показано, что на безрессорной четырехколесной тележке основная нагрузка приходится на какие-то два колеса по одной из диагоналей. Поэтому индивидуальные приводы колес, установленных, как правило, на одной из поперечных осей, всегда нагружаются крайне неравномерно, а зачастую один из них вообще не нагружается, когда его колесо отрывается от рельса. Это неизбежно приводит к перекосам тележки на рельсах, к повышенному износу реборд колес и т. д.

Коротко говоря, оптимальный механизм хода грузовой тележки двухбалочного крана, это две колесные пары по типу железнодорожных. С той разницей, что у них нет пружинной или рессорной подвески, а одна из двух колесных пар соединена с корпусом тележки посредством балансира. Но, как и на железной дороге, колеса должны иметь конусные поверхности катания и только по одной реборде. Этим обеспечивается автоматическая центровка тележки по рельсовой колее, что многократно уменьшает сопротивление перемещению от трения реборд и их износ. А балансирная подвеска одной из колесных пар обеспечивает практически равномерное распределение нагрузки по всем четырем колесам и, таким образом в несколько раз уменьшает износ подшипников ходовых колес.

* * *

Если коллеги Kobold и Ishkov не будут возражать, я перенесу их посты с номерами 4111 – 4113 в тему «Ситуация», или продублирую их там. На мой взгляд, там они будут более уместны, поскольку касаются не столько собственно кранов, сколько причин сложившейся ситуации с распространением метода в практике. Там же хочу разместить свои комментарии к этим постам.-

Этот ответ был изменен 4 года/лет, 8 мес. назад от

Д.Д..

К сожалению, народа здесь исчезающе мало, даже уважаемый автор сайта не появляется, однако не будем терять надежду и продолжим.

В первые годы работы сайта форум был оживленнее. Накопилось около 500 сообщений. А потом сайт сгорел необратимо, вместе с другими, имевшими несчастье связаться с хостингом на слабо защищенном сервере. Больше года ушло на восстановление основной части. А на форуме удалось восстановить только собственные посты. Почти все сообщения других участников пропали безвозвратно.

После возобновления многие бывшие участники не вернулись. Может быть, кто-то обиделся на утрату своих постов, а кто-то до сих пор не знает о том, что сайт восстановлен и считает его окончательно погибшим. Может быть и так, что все, у кого было что сказать, просто уже всё сказали. Мне и самому теперь редко удаётся добавлять что-то новое.

С тех пор бывают нечастые всплески активности, когда какими-то путями здесь появляются люди, которым метод Л,Н,Решетова приходится по душе, как это произошло сейчас.

А сам не появляюсь, поскольку сейчас нахожусь в далекой деревне с очень неустойчивым выходом в сеть. Здесь мобильный модем позволяет лишь изредка открывать сайт только для чтения. А передать что-то существенное, снабженное нужными сетевыми ссылками и картинками, никак не получается.

Зато есть время для составления комментариев, хорошим поводом для которых служат ваши посты о кранах Александрийского завода, о редком применении метода и о братьях Решетовых (4106 – 4113). Они получаются довольно пространными, но, надеюсь, не покажутся скучными, когда, после надлежащего оформления, выложу их здесь по возвращении из захолустья.

А этот пост передан с помощью того же хиленького модема при одном из редких визитов в райцентр. -

Этот ответ был изменен 4 года/лет, 7 мес. назад от

-

АвторСообщения