Созданные ответы форума

-

АвторСообщения

-

Разработчик омского колеса написал:

«Вы поймите главное, какой бы «правильной» на ваш взгляд ваша схема не была — это все теория… не подтвержденная ничем… вы попробуйте ее начертить, оформите расчет, посчитайте тэо, и окажется при всем великолепии вашей схемы, она просто более трудоемка и дорога в производстве. А нашим заказчикам абсолютно все равно по какой схеме изготовлено колесо. Их интересует его цена и пропускная способность человек за час.»Пришло время выполнить предписания коллеги simz.al: попробовать начертить, оформить расчет и т. д.

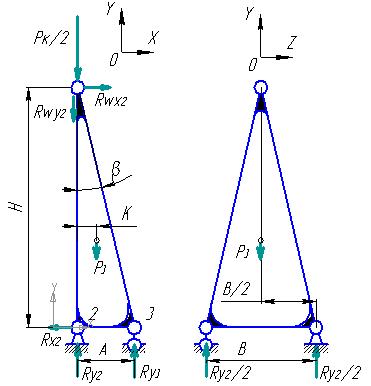

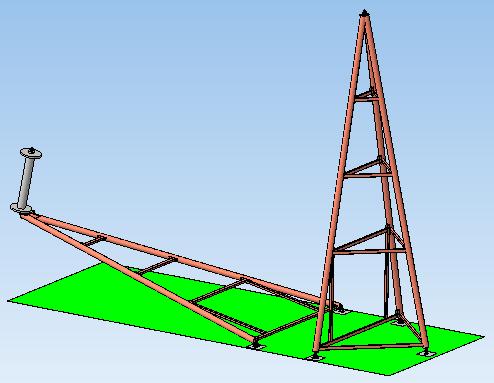

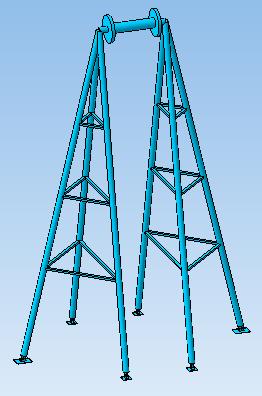

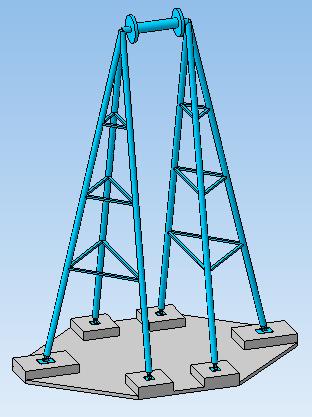

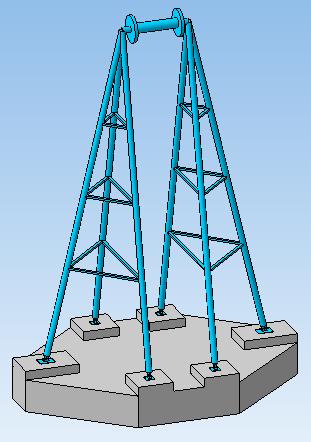

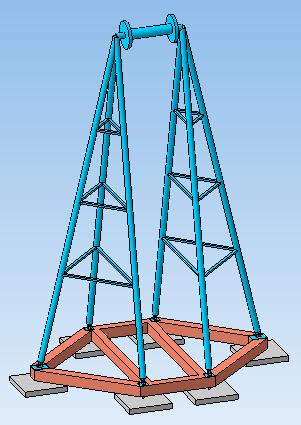

Рассчитывать будем вот такую систему:

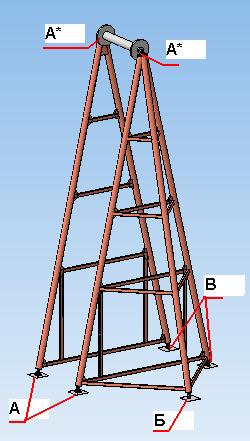

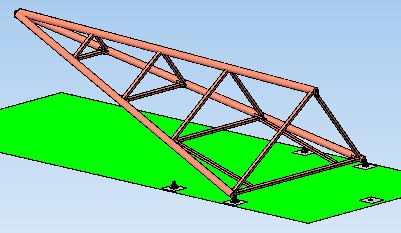

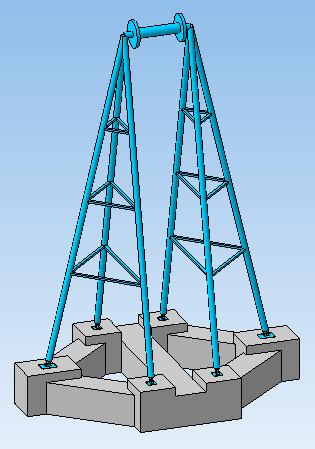

Модели опор построены на основе стоек из таких же труб, что и опоры омского колеса (325х10). Обрешетка показана упрощено и условно, только чтобы показать, что она должна быть. А конкретные решения по ней могут быть самые разные и они не сильно влияют на суть обсуждаемого вопроса. Важно только, чтобы на этих опорах имелись нижние горизонтальные пояса, которых нет на омских опорах. Там роль этих поясов играет либо монолитный бетонный фундамент (которого, кажется, в Омске нет), либо стальное, общее для обеих опор основание. Здесь фундамент бетонный столбчатый. Но это могут быть и различные сваи (забивные, буронабивные или стальные винтовые).

Вообще, прошу особо не критиковать условно показанное устройство металлоконструкции. Здесь они показаны как цельносварные, в реальности они могут и, видимо, должны быть сборными и т. д.

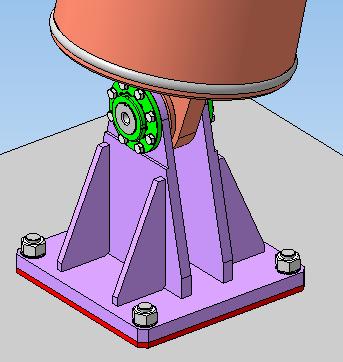

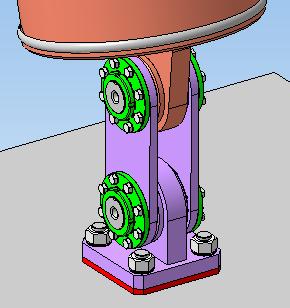

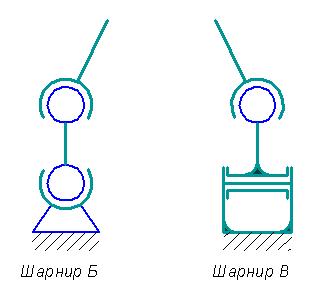

Полная внешняя самоустанавливаемость опор обеспечивается их опорными узлами А, Б и В и соединениями с осью колеса посредством шарниров А*.

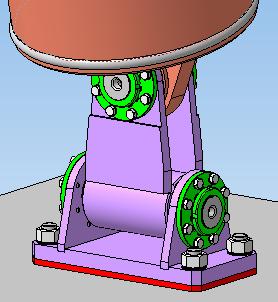

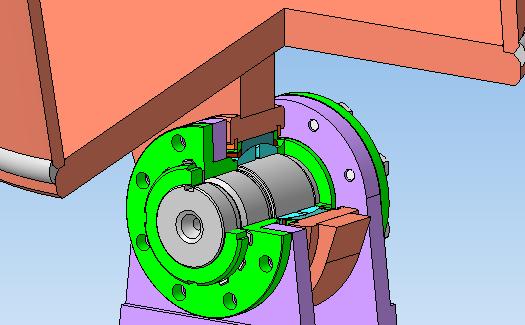

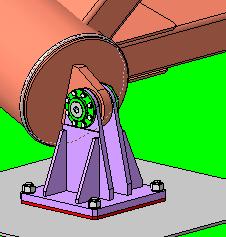

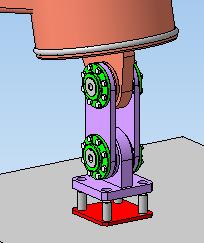

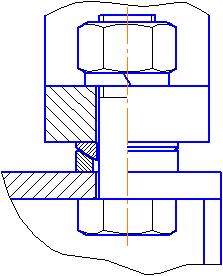

Начнем с узла В, на примере которого покажем общие для других узлов элементы:

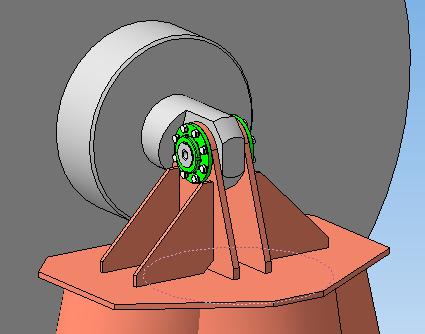

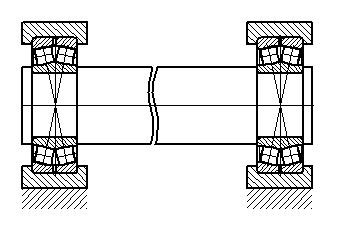

Узел состоит из двух шарниров: верхнего сферического и нижнего цилиндрического. Внизу красным цветом выделена стальная подкладка, залитая вместе с анкерными болтами в бетон по шаблону при заблаговременном устройстве столбчатого фундамента, либо приваренная по тому же шаблону к оголовку забитой в грунт сваи или завернутой в него стальной винтовой сваи. Никакой пригонки по месту путем заливки анкерных болтов в колодцах фундамента при монтаже опор не требуется.

На четвертном разрезе верхней части этого узла виден шарнирный подшипник. Я не рисовал опорные узлы специально для этого случая. Модели взяты из архива реальных конструкций, спроектированных для других целей и для решения более сложных задач. Поэтому здесь показан стандартный шарнирный подшипник ШС50 (розничная цена от 260 руб.) Его динамическая грузоподъемность составляет 76 тн, а статическая – 90 тн. В нашем случае можно и следует ставить подшипник для неподвижных соединений ШМ50 с теми же размерами (диаметр отверстия внутреннего кольца 50 мм) и с той же статической грузоподъемностью (розничная цена от 205 руб.). Очевидно, что при применении таких сферических шарниров больше приходится думать не о нагрузочной способности их самих, а о прочности осей, на которых они монтируются (изгиб и срез). Если по каким-либо причинам не желательно применение для этих осей легированной стали с термообработкой, обеспечивающей прочность, хотя бы сравнимую с нагрузочной способностью подшипника, приходится сильно завышать его типоразмер. Например, здесь можно поставить подшипник ШМ60, который будет стоить не на много дороже.

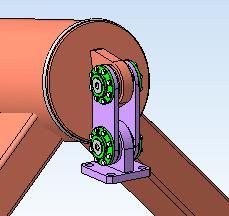

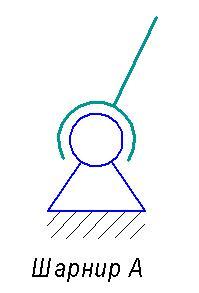

Во всех других узлах присутствуют такие же подшипники:

В узле А стоит один шарнирный подшипник:

В узле Б два шарнирных подшипника. Две серьги, соединяющих нижнюю опору с проушиной стойки опоры колеса, могут быть выполнены как одно целое.

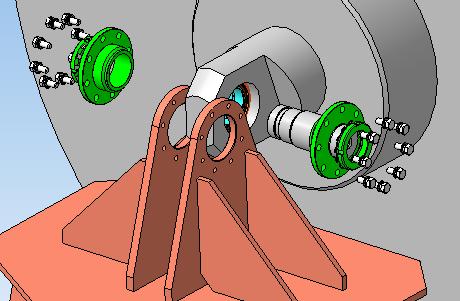

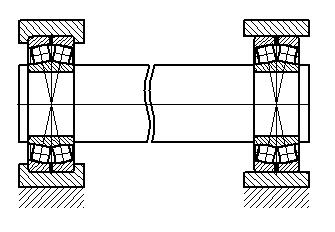

В узлах А* соединения опор с осью колеса стоит

по одному шарнирному подшипнику.Еще до выполнения расчета по действующим на металлоконструкции опор нагрузкам, можно сделать кое-какие выводы по параметрам, не зависящим от этих нагрузок, а связанным с наличием здесь длинных стержней, испытывающих осевое сжатие.

Уже упоминавшийся ГОСТ по безопасности аттракционов содержит требования по гибкости таких элементов. Он рекомендует ограничивать максимальное значение гибкости всей опоры колеса уровнем в 120 единиц. А для отдельной стойки в составе такой опоры рекомендуется максимальная гибкость в 160 единиц.

Гибкость прямо пропорциональна расчетной длине стержня и обратно пропорциональна радиусу инерции его сечения. Для круглых тонкостенных труб, таких как в нашем случае, этот радиус не зависит от толщины стенки трубы и определяется только ее диаметром. Видимо, с этим и связан выбор диаметра трубы проектировщиками омского колеса. Все стойки его опор сделаны из труб диаметром 325 мм с толщиной стенки 10 мм. При расчетной длине такой трубы немногим более 18 м ее гибкость равна 161 единицам, то есть соответствует максимальному рекомендуемому стандартом значению. А толщина стенки 10 мм определена расчетом площади сечения трубы, необходимой для восприятия сжимающей нагрузки с определенным запасом прочности. При этом гибкость всей трехстоечной опоры заведомо больше 120 единиц.

Недостаток предлагаемой мною двухстоечной опоры в том, что гибкость всей этой опоры в плоскости оси колеса равна гибкости каждой из ее двух стоек. Поэтому гибкость стойки здесь не может превышать 120 единиц. Следовательно, труба диаметром 325 мм для этой опоры не годится. Приближенный расчет показывает, что обе опоры предлагаемой конструкции можно делать из одинаковых круглых труб при их высоте до 13 м. То есть имеет место то, что предполагалось в самом первом моем посте этого сюжета.

Тогда было сказано: «Второй вариант проще и дешевле первого, но, видимо, оптимален только для колес малой и средней высоты. При большой высоте возникает проблема потери устойчивости плоской «двуногой» опоры в плоскости YOZ (продольная устройчивость при осевом сжатии длинных стержней).».

Сейчас могу добавить, что ситуация лучше, чем я думал, и оптимальность здесь состоит только в полной унификации основных несущих элементов обеих опор. Но применение «двуногой» опоры возможно и для более высоких колес. Для этого нужно делать сечение стоек составным. При этом некоторый проигрыш по унификации с лихвой перекрывается уменьшением массы всей опоры и каждой ее стойки, как будет показано ниже.

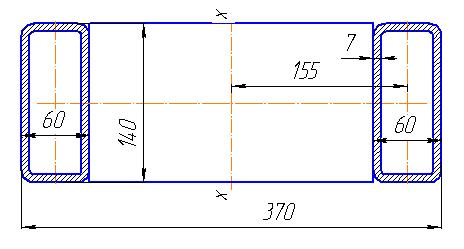

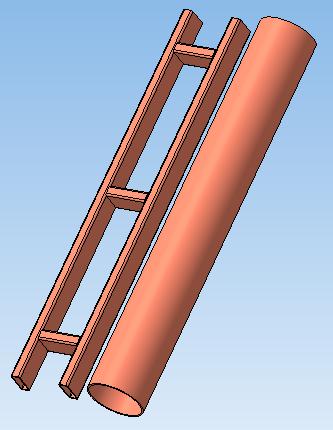

В дальнейших расчетах сечение стойки «двуногой» опоры принимается составленным из двух прямоугольных труб 140х60х7, соединенных перемычками из такой же трубы, расставленными с шагом 900 мм. Этот шаг соответствует нормам, принятым в расчетах несущих металлоконструкций подъемных кранов для слитной работы двух стержней по восприятию осевой нагрузки. Высота этого составного сечения немного увеличена (370 мм вместо 325 мм). Вот форма и размеры этого сечения:

Радиус инерции таких труб также практически не зависит от толщины стенок, но составное сечение из них позволяет более рационально разместить материал для обеспечения нужной жесткости стойки. Площадь сечения здесь 49,4 см2, гибкость стойки 117,7 единиц. Таким образом, такая стойка оказывается в два раза легче «омской» стойки из трубы 325х10 (площадь, сечения 102 см2). Забегая вперед, скажу, что эта составная стойка имеет расчетный запас прочности 2,9, а у самой нагруженной стойки трехстоечной опоры этот запас равен 1,95. По соображениям обеспечения равнопрочности можно было бы еще уменьшить толщину стенки прямоугольных труб. Например, до 4,5 мм (есть такая труба). При этом площадь сечения при такой же гибкости стойки, составит всего 33,4 см2, то есть стойка будет уже в три раза легче стойки из круглой трубы при практически равных запасах прочности: 1,95 и 1,98. Однако, с тонкой стенкой могут быть связаны другие проблемы. Полагаю, что стенка 7 мм вполне подходит, и далее принимаю в расчет именно такое сечение. Сравнительный внешний вид двух стоек можно оценить вот по этой картинке:

В качестве основной прочностной характеристикой стали 09Г2С принят предел текучести в 300 МПа. Это максимальное встречающееся в справочниках значения для проката в состоянии поставки. Но оно вполне реально. В сертификатах на квадратные трубы, которые мы применяем в своей продукции встречалось и значение 422 МПа.

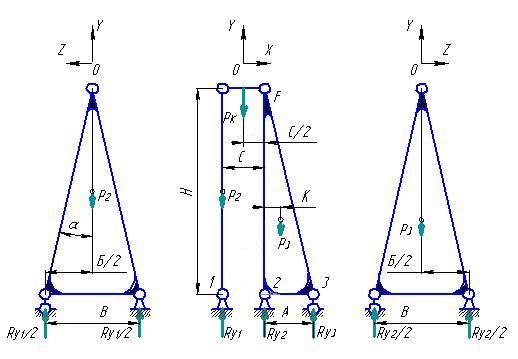

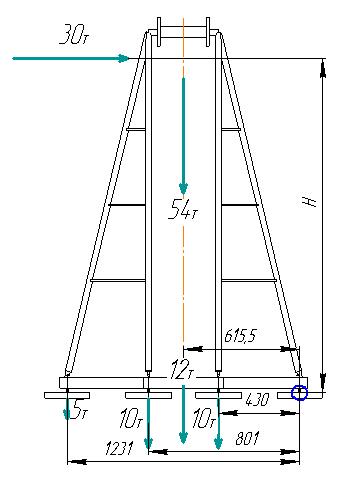

А теперь собственно мой расчет, вернее его результаты (кому интересно, могу передать расчетную электронную таблицу).Вот схема к определению реакций опорных узлов без ветровой нагрузки:

Вот исходные данные и значения этих реакций:А — Расст. между точками правой опоры в плоскости YOX 4,3 м

В — Расст. между точками левой и правой опор в пл. YOZ 8,33 м

К — Расстояние центра тяжести опоры от точки 2 1,433 м

Рк — Вес колеса 45 тн

Р2 — Вес левой опоры 3 тн

Р3 — Вес правой опоры 4,5 тн

Ry1 — Cумма равных реакций двух точек опоры 1 25,5 тн

Ry2 — Cумма равных реакций двух точек опоры 2 25,5 тн

Ry3 — Реакция точки опоры 3 1,5 тнЕсли результирующая сила от ветровой нагрузки приложена точно на уровне оси колеса, то ее воспринимает только правая опора. Если же она выше или ниже оси, возникает момент, который воспринимается обеими опорами.

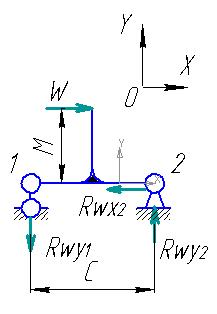

Вот схема передачи ветровой нагрузки на опоры:

М — Плечо ветровой нагрузки относительно оси колеса 2,848 м

С — Расстояние между вершинами опор 3,71 м

W — Ветровая нагрузка 8,4 тн

Rwy1 — Вертикальная реакция вершины левой опоры 6,488 (-6,488) тн

Rwy2 — Вертикальная реакция вершины правой опоры 6,488 (-6,488) тн

Rwх2 — Горизонтальная реакция вершины правой опоры 8,4 (-8,4) тн

В скобках указаны значения при обратном направлении ветраДалее реакции, взятые из этой таблицы, приложим к опорам и будем рассчитывать левую и правую опоры раздельно.

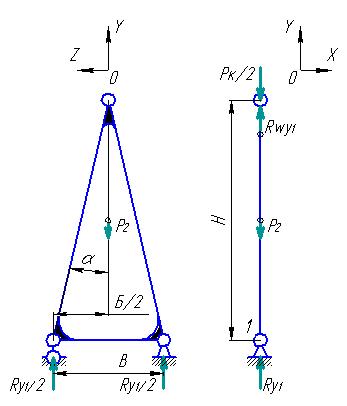

Вот расчетная схема левой опоры:

Ниже приведены только значения, не указанные ранее:Н – Высота опоры (от шарниров опорных точек) 17,982 м

a- Угол наклона стойки 13,04 град

Rwy1 — Сила от ветровой нагрузки на вершину опоры 6,488 (-6,488) тн

Ry1 — Сумма реакций двух точек опоры 19,051 (31,948) тн

Ry1/2 — Равные реакции точек опоры 9,525 (15,971) тн

Курсивом выделены значения, принимаемые для расчета стойки левой опорыРасчетная нагрузка (осевое сжатие) для стойки этой опоры с учетом угла наклона a равна 16397 кгс.

Расчетная длина стойки с учетом угла наклона a и коэффициента приведения длины 1 (шарниры на обоих концах) 1845,8 см.

Характеристики сечения: площадь 48,72 см2, радиус инерции 15,68 см.

Гибкость стойки 117,7.

Коэффициент понижения допускаемых напряжений 0,325.

Предел текучести материала 3000 кгс/см2.

Напряжения сжатия в сечении 336,6 кгс/cм2.

Запас прочности 2,9Вот расчетная схема правой (трехстоечной) опоры:

Ниже приведены только значения, не указанные ранее:b- Угол наклона стойки 13,45 град

Rwy2 — Сила от ветровой нагрузки на вершину опоры 6,488 (-6,488) тн

Rwх2 — Сила от ветровой нагрузки на вершину опоры 8,4 (-8,4) тн

Ry2 — Сумма реакций двух точек опоры 57,18 (-3,18) тн

Ry2/2 — Равные реакции точек опоры 28,59 (-1,59) тн

Rх2 — Сумма реакций двух точек опоры 8,4 (-8,4) тн

Rх2/2 — Равные реакции точек опоры 4,2 (-4,2) тн

Ry3 — Реакция правой точки опоры 36,627 (-33,628) тн

Курсивом выделено значение, принимаемое для расчета стойки правой опорыРасчетная нагрузка (осевое сжатие) для стойки этой опоры с учетом угла наклона b равна 37660 кгс.

Расчетная длина стойки с учетом угла наклона b и коэффициента приведения длины 1 (шарниры на обоих концах) 1848,9 см.

Характеристики сечения: площадь 102,1 см2, радиус инерции 11,47 см.

Гибкость стойки 161,16.

Коэффициент понижения допускаемых напряжений 0,24.

Предел текучести материала 3000 кгс/см2.

Напряжения сжатия в сечении 368,85 кгс/cм2.

Запас прочности 1,95.Конечно, это упрощенный расчет, сделанный по допускаемым напряжения, а не по предельным состояниям, как предписывает ГОСТ. Я не эксперт по расчетам металлоконструкций, но уверен, что самый тщательный расчет, выполненный с учетом всех нормативных требований, не даст больших отличий результатов.

Вообще, по поводу методов расчета скажу вот что. Стандарт безопасности аттракционов дает ссылку на СНиП II-23-81* «Стальные конструкции». А там написано следующее:

«Для статически неопределимых конструкций, методика расчета которых с учетом неупругих деформаций стали не разработана, расчетные усилия (изгибающие и крутящие моменты, продольные и поперечные силы) следует определять в предположении упругих деформаций стали по недеформированной схеме».

Не знаю, что разработано для расчета рассматриваемых конструкций. Мой расчет сделан именно «в предположении….», которое для моей схемы не просто оправдано, но достаточно точно. Ведь реакции опор, на которых и основан этот расчет, определяются точно, — на то они и статически определимые. Они не меняются со временем из-за деформаций фундамента или оснований и, следовательно, не деформируют металлоконструкции опор колеса.

А вот для традиционной конструкции с избыточными внешними связями все иначе. Какова бы ни была методика расчета, либо приходится повышать коэффициенты надежности для учета неопределенности, либо результаты расчета оказываются не надежными. По-моему, разница очевидна.Осталось показать, что монтаж предлагаемой конструкции не сложнее, а скорее проще, чем традиционной. Ниже изложен один из возможных вариантов.

На полностью заранее подготовленный фундамент устанавливаются четыре опорных узла из пяти (кроме крайнего правого). К двум из этих узлов (А и В) присоединяется собранная на земле трехстоечная опора, вывешенная краном, стропы которого соединены с опорой в зоне ее центра тяжести:

При этом узел А выглядит как показано на рисунке ниже и узел В примерно также.

А узел Б заранее подвешивается к правой стойке опоры.

Затем кран поднимает опору и ее правая стойка приближается к крайнему правому фундаменту.

Здесь показана ситуация перед установкой узла Б на фундамент. Поскольку в этой опоре два шарнира, она легко ориентируется и центруется по анкерным болтам и может быть опущена на фундамент краном. Но лучше опустить опору на домкрат, а затем завершить опускание с помощью этого домкрата. После затяжки гаек на анкерах этого узла трехстоечная опора приобретает жесткость положения.

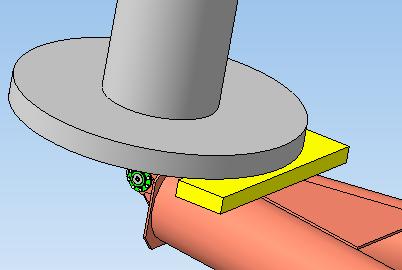

Затем к своим опорным узлам А и В присоединяется также вывешенная двухстоечная опора:

К ее верхнему опорному узлу заранее присоединена ось колеса в сборе так, чтобы после подъема опоры правый конец оси оказался чуть ниже номинального положения. Для этого достаточно временно закрепить на опоре подкладку (выделена на рисунке желтым цветом).

Кран поднимает опору почти до номинального положения и монтаж завершается присоединением оси колеса к опорному узлу на оголовке трехстоечной опоры.

Возможны и другие способы монтажа.Полагаю, что выполнил все пожелания коллеги simz.al, в том числе и совет вспомнить сопромат. Думаю также, что в особом сравнительном анализе нет нужды. Вряд ли кто скажет, что предложенное сложнее или дороже в изготовлении, в монтаже или в эксплуатации. Однако, жду обоснованные возражения.

Хочу закончить анализ конструкции омского колеса, чтобы было легче проводить ее сравнение с предлагаемыми решениями.

По полученным от разработчика сведениям схематично смоделированы металлоконструкции опор, которые выглядят так:

Это внутренне статически неопределимая конструкция, которая, после установки на фундамент или на жесткое стальное основание и закрепления с помощью шести жестких цилиндрических шарниров становится и внешне неопределимой. Все это нормально работает, поскольку при изготовлении, сборке и монтаже применяется пригонка «по месту». Но только при условии, что фундамент или стальное основание сохраняет свою исходную форму. Если же они в большей или меньшей степени деформируются со временем, то в опорах колеса неизбежно возникают большие или меньшие «лишние» напряжения, на случай появления которых при расчете элементов металлоконструкций приходится увеличивать запасы прочности.

Здесь не место выяснять, как на самом деле выполнено бетонное основание омского колеса. Разработчик говорит, что под колесом единый заглубленный в грунт фундамент. Очевидец утверждает, что там отдельные, ничем друг с другом не связанные плиты. Если он прав, заказчик не выполнил предписания изготовителя. Но это не наше дело. Будем исходить из того, что все сделано, как задумано, и колесо опирается на монолитный фундамент.

Например, на такой:

Здесь показан монолит с шестью выступающими на дневную поверхность призмами высотой 0,5 м и с объединяющей их плитой толщиной 0,2 м. По-моему, очевидно, что такую плиту нельзя считать достаточно жесткой. При неизбежной неравномерной осадке грунта она будет деформироваться, а может и просто сломаться. И это неизбежно будет приводить к появлению «лишних» напряжений в металлоконструкциях опор колеса. То есть будет происходить то, о чем в начале прошлого века было написано в немецком справочнике, к которому я отсылал интересующихся сюжетом участников форума.

Чтобы все работало нормально, фундамент должен быть гораздо жестче. Но он и без того не может быть таким, как на рисунке выше. Правильный фундамент должен быть заложен в грунт ниже глубины промерзания. По СНиПам глубина промерзания в Омске составляет 2 м для глин и суглинков и 2,2 м для песка и супесей. Эти значения относятся к открытым площадкам, очищаемым от снега, что соответствует площадке для колеса обозрения (как сказано в рекламных статьях, предполагается его круглогодичная эксплуатация). Поэтому фундамент должен быть заглублен хотя бы на 2,3 м. Тогда это может выглядеть примерно так:

Видимо, жесткости здесь достаточно, но опорная площадь такого монолита запредельно завышена по несущей способности относительно нагрузки от веса стоящего на нем сооружения (54 т). Можно слегка «оптимизировать форму монолита, чтобы сэкономить на бетоне без существенного снижения необходимой жесткости. Например так:

Однако такой монолит существенно сложнее сделать.

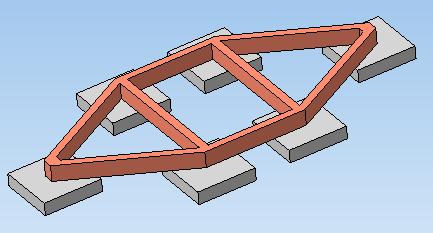

Вариант установки опор на 12-тонное стальное основание и на отдельные бетонные плиты общей массой 30 тонн с винтовой регулировкой по высоте выглядит примерно так:

Можно забыть то, что я писал про деформацию регулировочных винтов, — тогда я думал, что у каждой из двух опор колеса свое треугольное основание с тремя точками опоры на плиты. Но теперь все прояснилось и картина принципиально иная. Достаточно жесткое основание опирается на шесть точек. Очевидно, что выполнить какую бы то ни было регулировку с этими шестью винтами без того, чтобы в большей или меньшей степени не деформировать основание и жестко закрепленные на нем опоры колеса просто невозможно. Если начать увеличивать высоту какого-то одного из винтов, основание начнет деформироваться и будет изгибаться, пока все остальные винты, кроме самого удаленного от первого, не оторвут от грунта свои бетонные плиты, каждая из которых весит 5 тонн. По-моему, понято, что происходит при этом с основанием, которое до этой регулировки давило на шесть винтов с какой-то трудно определимой силой, а теперь на четырех из этих винтов висят грузы по 5 тонн. Да еще основание вместе опорами качается вокруг оси, проходящей через первый винт и через самый удаленный от него.

На мой взгляд, этот «бесфундаментый» вариант гораздо хуже первого. Если ценой сооружения очень тяжелого фундамента можно обеспечить нормальную работу колеса без появления существенных «лишних» напряжений в металлоконструкциях, то здесь такие напряжения неизбежны и могут быть очень значительными.На этом у меня пока все по реальному омскому колесу. Вскоре покажу более детально предлагаемую конструкцию.

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

Спасибо за ответ по ветровой нагрузке.

Однако, с указанными Вами данными не сходятся концы с концами. Вот схема для расчета устойчивости для колеса на бесфундаментном основании:

Нетрудно посчитать, что удерживающий момент, обеспечиваемый весом колеса с опорами (54 тн), весом основания (12 тн) и весом пяти плит по 5 тн каждая равен 590,88 тн. А если принять плечо действия ветровой нагрузки в 30 тн. равным указанному Вами значению 21 м, то опрокидывающий момент составит 630 тн.м. То есть сооружение опрокидывается.

Для равновесия нужно, чтобы опрокидывающий момент был равен удерживающему, то есть 590,88 тн. При этом плечо ветровой нагрузки не может превысить 19,7 м.

Но есть, хорошо Вам известный ГОСТ Р 52170-2003:

«Безопасность аттракционов механизированных. Основные положения по проектированию стальных конструкций».

В нем написано:

«8.2.2. При определении расчетных нагрузок, действующих при опрокидывании, скольжении и приподнимании, необходимо принимать следующие значения коэффициентов надежности по нагрузке γ’fG, γ»fG, γ»fQ соответственно:

1) благоприятно действующие постоянные нагрузки от собственного веса — γ’fG = 1,0;

2) неблагоприятно действующие постоянные нагрузки (например, от собственного веса) — γ»fG = 1.1;

3) неблагоприятно действующие временные нагрузки (например, ветровые нагрузки) — γ»fQ = 1,3.

8.2.3. Расчет на устойчивость против опрокидывания проводят по формуле:

Σ γ’fG Мst ≥ Σ γ»fi МK,

где γ’fG коэффициент надежности по благоприятно действующей нагрузке от собственного веса в соответствии с 8.2.2;

Мst — расчетное значение стабилизирующего момента;

γ»fi — коэффициент надежности по неблагоприятно действующим нагрузкам в соответствии с 8.2.2;

MK — расчетное значение опрокидывающего момента.»

Из всего этого следует, что в нашем случае опрокидывающий момент должен быть в 1,3 раза меньше удерживающего. То есть он не должен превышать 454,5 тн.

Может быть, я что-то тут напутал в этом простом расчете. Укажите, пожалуйста, на ошибку. Если такого указания не последует, то я, с вашего позволения, в дальнейших своих расчетах буду исходить из опрокидывающего момента 455 тн.

А описанная Вами ситуация с фундаментами для ваших колес, мне кажется по меньшей мере, странной. Но об этом позже.-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

Для подготовки сравнительного оценочного анализа прошу коллегу ответить на уточняющие вопросы:

Правильно ли понимаю, что «бесфундаметный» вариант, указанный на сайте вашей фирмы, это колесо той же конструкции, поставленное на металлическое основание, которое посредством винтовых опор установлено на шести бетонных плитах, уложенных на предварительно выровненную площадку без заглубления в грунт? И что это основание выглядит примерно так:

Какова масса этого дополнительного основания для такого же, как в Омске колеса?Какова глубина заложения фундамента для омского колеса?

Какова расчетная ветровая нагрузка для этого колеса?

Из какой стали сделаны трубы стоек опор этого колеса и каково сечение этих труб (диаметр и толщина стенки)?

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

Тут пришло в голову, что есть одно обстоятельство, которое может облегчить мне путь к поставленной цели, – показать, что традиционная схема установки колес обозрения на фундаменты далека от совершенства и что возможны гораздо более эффективные решения.

Отвечая на один из моих вопросов, коллега simz.al сослался на вот эту картинку:

Это случай, когда вся конструкция опирается на не связанные между собой бетонные плиты.

Здесь видно, что обе трехстоечные опоры колеса стоят на общем металлическом основании, которое, в свою очередь, стоит на шести фундаментных блоках или плитах.

Таким образом, для традиционных конструкций колес практикуются два способа передачи нагрузок на грунт. Это либо массивный бетонный фундамент, общий для обеих трехстоечных опор, либо общее для этих же опор металлическое основание, которое стоит на шести бетонных плитах.

Вот на этом факте я и хочу теперь построить свои доводы, не отказываясь от обещанного (по-поводу простоты или сложности монтажа и по сравнительному оценочному анализу). И сделаю это, видимо, через несколько дней.

А пока прошу всех, кому интересен этот сюжет, и, прежде всего, — коллегу simz.al прочитать, что написано в самом начале раздела «Неподвижные соединения» основной статьи этого сайта. Там есть цитата из немецкого справочника начала прошлого века по поводу правильной установки станков на фундаменты. То есть люди, которые «делают Мерседес», говорят, как следует делать и как это обычно делалось в конце позапрошлого и в начале прошлого века. А чуть дальше говорится о сегодняшней ситуации с фундаментами станков. По-моему, все это имеет самое прямое отношение к обсуждаемой здесь конструкции.-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

Ниже приведен мой пост, написанный после ответов разработчика колеса на некоторые мои вопросы.

Вы ответили, но, на мой взгляд, в ответах есть спорные утверждения.

Спасибо за разъяснение о едином фундаменте под всеми опорами. Если правильно понял, на фото мы видим лишь выступающие на дневную поверхность шесть частей этого фундамента. Это, конечно, в корне меняет ситуацию в части «лишних» нагрузок от неравномерной осадки этого мощного основания. Однако, сколько же кубометров бетона пришлось залить в единое основание, для конструкции весом всего в 40 тонн? Ведь оно должно быть действительно мощным. Чтобы при неравномерной осадке вся конструкция, вместе с фундаментом, слегка наклонилась в какую-то сторону, но сохранила при этом взаимное положение всех своих элементов, нужен очень мощный бетонный монолит. Тут плитой толщиной порядка 100 мм не обойтись.

Моя схема работает без «лишних» напряжений на разделенных бетонных плитах гораздо меньшего объема.

А для ответа на спорные утверждения прошу у Вас уточнения по конструкции опорных узлов оси колеса. Прав ли коллега Vdovinea, говоря, что опорная ось вашего колеса вращается в подшипниках, установленных на опорах? Если да, то предусмотрен ли в одном из подшипниковых узлов осевой зазор?

Вы написали, что в случае разделенных фундаментных плит Вы ставите регулировочные винты. Правильно ли понимаю, что наряду с этими винтами в опорных точках остаются такие же цилиндрические шарниры, как на омском колесе? Или там какое-то другое сочленение?

* * *

Правильно ли понял, что принципиальная схема монтажа оси колеса вот такая?:

Если да, то как же компенсируются неточности изготовления и монтажа? Не говоря уже о делах, связанных с тепловым расширением. Такой монтаж можно безболезненно сделать при моей схеме опор, — тогда компенсатором будет двухстоечная опора. Но при фиксированных корпусах подшипников так, на мой взгляд, делать нельзя. Во всяком случае, так обычно не делают. А делают примерно так (возможны варианты):

Бог с ними с неточностями изготовления и монтажа и с температурным расширением! Допустим, что монтаж опор выполнен очень точно (за счет «пригонки по месту» с помощью анкерных болтов, бетонируемых уже после установки опор). И что, по меньшей мере, один из корпусов подшипника имеет возможность регулировки положения вдоль оси вала (опять «пригонка по месту»). Допустим, что за счет этих мер исходный монтаж подшипников точен и в них нет осевого натяга. Но что происходит потом? Особенно при несвязанных фундаментных плитах и опорных узлах с винтовой регулировкой. Ведь исходное положение опор неизбежно нарушается. И нарушается каждый день. Никто ведь не будет каждый день проводить тщательные измерения и корректировать положение винтовых креплений по высоте. Поэтому появление серьезного осевого натяга неизбежно. Это серьезно уменьшает срок службы подшипников и создает «лишние» напряжения в опорах.

По-моему двусторонний осевой зазор в одном из подшипниковых узлов все-таки нужен. Или там предусмотрен какой-то иной компенсатор?-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

Учитывая, что колесо вращается очень медленно, можно сказать, что это что-то среднее между строительными конструкциями и механизмами, причем ближе к первым. Поэтому к нему в значительной мере применимо то, что сказано в разделе «Неподвижные соединения» основной статьи сайта о строительных конструкциях (допустима как внутренняя, так и внешняя статическая неопределимость).

Эти колеса действительно «стоят не один десяток лет», как многие десятилетия и даже столетия стоят старинные каменные дома без температурных швов. Однако достаточно часто можно видеть, как на таких домах появляются сквозные трещины в стенах, хотя сама по себе кирпичная кладка еще очень крепка.

Ситуация с колесом обозрения напомнила мне ситуацию с нефтяными станками-качалками, которые «крутятся» также довольно медленно. Там почти все сделано правильно, кроме схемы опирания на фундамент. И подавляющее большинство станков безбедно работают многие годы. Однако мне достоверно известно о случаях серьезных аварий с такими станками. Особенно это характерно для Западной Сибири, где они часто стоят на болотистом грунте на свайных фундаментах. В устранении последствий одной такой аварии я когда-то сам принимал косвенное участие. Тогда лопнул очень прочный корпус мощного редуктора привода. Не «пополам», но с большой трещиной, через которую уходило масло. Причина была именно в статической неопределимости крепления этого редуктора к фундаменту и в неравномерной осадке фундамента или с пучением грунта при промерзании. Будь схема опирания правильной, аварии бы не было.

Видимо, для колес обозрения допустима внешняя статическая неопределимость, хотя она придает всей конструкции существенные недостатки. Но допустима она только для металлоконструкций и неприемлема для компоновки привода колеса. Насколько знаю, на больших колесах чаще всего ставят фрикционный привод (приводные катки тянут обод колеса). Из-за невозможности обеспечить высокую точность формы и положения огромного обода, очень важно устанавливать привод без избыточных связей. То, что мне доводилось видеть, сделано правильно или почти правильно.

А на уровне металлоконструкций недостатки рассматриваемой системы следующие:

— Цилиндрические шарниры в основаниях стоек, по сравнению с жестким креплением к фундаменту без каких-либо шарниров, немного уменьшают количество избыточных связей. Но именно немного, — полной самоустанавливаемости они не дают. Тем более такие шарниры как здесь (по типу шарниров цепи Галя). Отсюда и все следующие недостатки. Правда, от таких шарниров может быть другая польза. С ними можно смонтировать опоры без использования подъемного крана с большой стрелой. Достаточно иметь простые (даже с ручным приводом) лебедки и несложную монтажную мачту. Так, например, ставят высокие опоры линий электропередач.

— При такой системе нельзя обойтись без «пригонки по месту». Как минимум на уровне соединений с бетоном фундамента. Там делаются относительно большие колодцы под анкерные болты, которые заливаются после установки нижних частей шарнира. «Подливается» и сама опорная плита шарнира. По-хорошему надо бы дать бетону какое-то время, чтобы он набрал прочность и только затем нагружать анкерные болты и бетонную заливку. А как это сделать, если установленная на место стойка уже сама по себе нагружает анкерные болты какой-то сдвигающей нагрузкой и сжимает заливку. Во всяком случае, не следует сразу после монтажа опробовать или запускать колесо в работу. А ждать от момента заливки анкеров придется долго, если использовать обычный бетон. Он набирает полную расчетную прочность за 28 суток, а опалубку снимать не рекомендуется раньше 7 суток. Если сделать опорные узлы по статически определимой схеме, можно будет готовить фундамент заранее и ставить в него анкеры без колодцев, например, по изготовленному на заводе разборному шаблону, доставленному на объект еще до поступления частей всего колеса. А опробовать и запускать в работу сооружение можно сразу после монтажа.

— Скорее всего, предусмотрена предварительная сборка опор, самого колеса, и всего сооружения на заводе. При этом стыковочные элементы металлоконструкций привариваются по месту, а все сварные части маркируются, для последующей сборки на объекте по этой маркировке. Этот прием существенно снижает вредное влияние избыточных связей, но не устраняет его полностью. Поэтому какие-то «лишние» напряжения неизбежно возникают уже при сборке и действуют в течение всего времени эксплуатации. Эти напряжения практически невозможно точно оценить, следовательно, при расчете металлоконструкций приходится принимать заведомо завышенный запас прочности.

— Поскольку схема крепления стоек к фундаментам статически неопределимая, трудно, если вообще возможно, определить с приемлемой точностью реальные нагрузки на эти фундаменты. При схеме без избыточных связей эти нагрузки определяются достаточно точно и, следовательно, нет необходимости завышать запас несущей способности при расчете фундаментов.Поэтому я бы рекомендовал делать статически определимую схему соединения стоек опор с фундаментом и соединения оси колеса с опорами. Для правильного выбора такой схемы важно знать конструкцию опорного узла самого колеса. Здесь, видимо, возможны два варианта: первый – неподвижная ось с подшипниками в ступице колеса, второй – ось вращается вместе с закрепленным на ней колесом, а подшипники установлены на опорах. На мой взгляд, предпочтителен первый вариант. Далее из него и будем исходить.

В части конструкции опор также возможны два варианта. Первый – такой как на фото, то есть две одинаковые опоры в форме трехгранных пирамид. В этом случае каждая из трех стоек обеих опор должна иметь свою конструкцию узла соединения с фундаментом.

Одна из стоек может опираться на шарнир А:

На рисунке показана только принципиальная схема шарнира. В реальности, это может быть, например, серийный шарнирный подшипник серии ШМ или ШМЛ (ГОСТ 3635-78).

Вторая стойка может опираться на узел Б, а третья – на узел В:

Каждый из этих двух узлов состоит из двух кинематических пар: первый из двух сферических пар третьего класса (одна пара накладывает на соединяемые элементы 3 связи). Второй состоит из одной такой же сферической пары и одной цилиндрической пары пятого класса (5 связей). В принципе, реальные конструкции пар могут быть различными, но, на мой взгляд, самым рациональным решением для сферических пар являются упомянутые шарнирные подшипники. Они обладают очень большой нагрузочной способностью, а основанная на них конструкция окажется не дороже, а, скорее всего, — дешевле шарнира, показанного на фото.

При таких опорных узлах нижней части обеих трехгранных (трехстоечных) опор, ось колеса должна соединяться с одной из опор шарниром А, а с другой — узлом В.Во втором варианте исполнения опор одна из них остается такой же, как в первом, а вторая представляет собой плоскую треугольную конструкцию из двух стоек с перемычками между ними:

На схеме стрелками и буквами обозначены места и тип узлов соединения (шарнир А, узлы Б и В). Только не показано как ориентированы два узла В, что важно как для второго, так и для первого варианта (где таких узлов три). Тем, кому это покажется интересным, предлагаю найти оптимальную ориентацию этих узлов самим.

Второй вариант проще и дешевле первого, но, видимо, оптимален только для колес малой и средней высоты. При большой высоте возникает проблема потери устойчивости плоской «двуногой» опоры в плоскости YOZ.

Помимо прочего, самоустанавливающиеся опоры имеют то преимущество, что их опорные узлы можно сделать регулируемыми по высоте. Тогда, уже после монтажа опор на месте, можно легко корректировать в достаточно широких пределах положение верхних точек опор, то есть места крепления оси колеса. При опорных узлах, показанных на фотографиях этого делать нельзя, так как после монтажа любое изменение высоты одной стойки, будет вызывать «заламывающие» нагрузки в опорных шарнирах двух других стоек и «лишние» напряжения в самих стойках.

Оценивая ситуацию в целом, можно сказать, что здесь задача устранения избыточных связей относительно не сложная, и любой специалист по строительной механике, быстро найдет такие решения или им подобные, если ему поручить обеспечить самоустанавливаемость этого сооружения. И давно уже мог бы найти, но видимо, такая задача не ставилась. А зря.Ниже будут несколько моих сообщений, которые являются лишь частью дискуссии, развернувшейся на прежнем форуме по поводу конструкции колеса обозрения, запущенного в работу в Омске в августе 2014 года. Дискуссия началась с подачи одного из участников (Vdovinea). К сожалению большая часть их сообщений, в том числе сообщений разработчика колеса, утрачена (лишь малая их часть цитируется в некоторых моих постах). Буду выкладывать свои посты постепенно и надеюсь, что по ним можно будет судить о мнениях других участников. Если потребуются разъяснения, пишите. А пока обратите внимание на конструкцию. узлов крепления этого колеса. Это цилиндрические шарниры по типу шарниров грузовой пластинчатой цепи (цепь Галя).

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

К сожалению, все сообщения участников этой темы на прежнем форуме утрачены. Эти сообщения показали, что во многих случаях шайбы Гровера не надежны. Кроме того, выяснилось, что Германия отменила свой стандарт на такие шайбы. Видимо, и нам следовало бы прекратить их повсеместное применение и использовать, например, зубчатые стопорные шайбы, которые, в отличие от советских времен, сейчас доступны на рынке.

Выяснилось также, что на упомянутые в сюжете двухвитковые железнодорожные пружинные шайбы существует отечественный стандарт (ГОСТ 21797-76).В основной статье говорится о целесообразности трехточечного крепления разнообразных агрегатов к стальным рамам и предлагается устанавливать между каждой из опорных лап агрегата и рамой пару специальных шайб, обеспечивающих полную самоустанавливаемость узла крепления. На эскизе показано такое соединение, в котором применена сферическая (ГОСТ 13438-68 «Шайбы сферические для станочных приспособлений) и коническая (ГОСТ 13439-68) шайбы.

Поскольку любое сечение сферы это круг, при перекосе опорной поверхности лапы относительно рамы, сфера верхней шайбы равномерно прилегает к конусу нижней шайбы, и они образуют кольцевой линейный контакт. Чтобы этот контакт был площадочным и мог передавать большие контактные нагрузки, следует выполнять опорные поверхности обеих шайб сферическими.

Проблема в том, что, насколько мне известно, никто из отечественных производителей метизов ни сферических, ни конических шайб для рынка не выпускает.

На нашем рынке предлагаются аналогичные импортные шайбы, изготавливаемые по стандарту DIN 6319. В разговоре с одним из поставщиков таких шайб выяснилось, что это товар не ходовой и заказывается очень редко. По-моему, это еще одно свидетельство малой распространенности принципа самоустанавливаемости в машиностроении.

При наличии специального приспособления собственное производство сферических шайб не так уж сложно и они могут быть достаточно дешевыми. Но, конечно, было бы лучше, чтобы такие шайбы производились в массовом порядке специализированными предприятиями. Их применение целесообразно в очень многих случаях. Но действительно ходовым этот товар может стать только при широком распространении принципа самоустанавливаемости в практике машиностроения.-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

На этом фото хорошо видно явное несоответствие размеров винтов, которыми фланец электродвигателя крепится к его корпусу и винтов крепления этого же фланца к корпусу насоса (отмечены красными стрелками).

Правда, в этом конкретном случае винты на насосе и должны быть больше винтов на корпусе двигателя, поскольку здесь фланец является в то же время крышкой корпуса насоса, на которую действует давление перекачиваемой жидкости.

Но разница уж слишком велика. В связи с этим вызывает вопросы назначение выступа на корпусе двигателя, отмеченного черной стрелкой. Может быть это средство, предотвращающее отрыв корпуса двигателя от фланца?

Интересно, что написано в инструкции по монтажу этого насоса. Если две лапки корпуса насоса крепятся четырьмя болтами к какой-то жесткой плите или раме и на эту же плиту или раму опирается выступ корпуса двигателя, то это неправильно (см. раздел «Неподвижные соединения» основной статьи сайта). Если и опирать на что-то этот выступ, то это должна быть упругая опора, например, пружина или резиновая подкладка. А правильнее было бы усилить соединение корпуса двигателя с фланцем и ни на что, кроме фланца, этот корпус не опирать.Этот насос, на мой взгляд, интересен и как пример ненормальной ситуации с другими фланцами, а именно с фланцевыми соединениями различных трубопроводов. Здесь фланцы на всасывающем и нагнетательном патрубках насоса явно стандартные и их размеры соответствуют рекомендациям, привязанным к диаметру присоединяемых труб.

Понятно, что диаметр всасывающего патрубка разумно делать больше чем у нагнетательного (чтобы уменьшить сопротивление на входе в насос). Но зачем крепить эту трубу, в которой в большинстве случаев нет давления, таким мощным фланцем?

Глядя на эти фланцы можно предположить, что насос здесь может обойтись без крепления его корпуса к какой-то раме или к фундаменту. Он вполне может «висеть» на своих фланцах. А когда он все-таки закреплен, да еще фланцы приварены к коротким жестким трубам, то эти трубы и мощные фланцы создают в корпусе насоса очень существенные «лишние» напряжения от избыточных связей.Решил поискать в сети, что пишут французы по поводу распространенного у них способа крепления деталей в тисах. Ниже приведено то, что нашлось

Mise en position et maintien d’une pièce. (2012, avril 13). Wikipédia, l’encyclopédie libre. Page consultée le 05:04, avril 27, 2012 à partir de http://fr.wikipedia.org/w/index.php?title=Mise_en_position_et_maintien_d%27une_pi%C3%A8ce&oldid=77649344.

Базирование по неподвижной губке

На рисунке показана типичная схема крепления призматической детали в тисах для фрезерования. Позицией 0 обозначена неподвижная губка, 1 – подвижная губка, 2 –обрабатываемая деталь.

Если обрабатываемая поверхность 3 перпендикулярна базовой поверхности 4, эту базовую поверхность устанавливают в упор на неподвижную губку 0, обеспечивая опору на плоскость, чем блокируются три степени свободы (перемещение по оси Y и вращения относительно осей X и Z). Прижатие детали к неподвижной губке обеспечивается подвижной губкой 1; в общем случае это система из двух опорных плоскостей, степени свободы блокируются дважды, что является статически неопределимой системой. Для уменьшения виляния этого недостатка можно установить цилиндрический стержень 6, который обеспечит линейный опорный контакт. Этот цилиндрический стержень установлен примерно посередине высоты губок, но может быть смещен в зависимости, если деталь наклоняется вследствие зазора в подвижной части тисов.

Перемещение по оси Z и вращение относительно оси Y блокированы призматической подкладкой 5, установленной на нижнюю часть тисов, Что обеспечивает контакт, приближающийся к линейному. Перемещение по оси X блокировано зажатием (трением).

Чтобы проверить линейный контакт с подкладкой, пытаются ее пошевелить; если она поворачивается, деталь опускают ударом резиновой (медной, нейлоновой) киянки по стороне, на которой двигается подкладка. Для устранения консольного свеса детали можно подложить под нее вторую подкладку со стороны подвижной губки, но только одна из них должна быть блокирована.

Чтобы сделать установку детали полностью статически определимой, потребовалось бы подложить цилиндрический стержень вместо призматической подкладки и шарик между подвижной губкой и деталью вместо цилиндрического стержня. Но это трудно сделать: во время затяжки тисов потребовалось бы одновременно удерживать цилиндрический стержень и шарик, чтобы они не катались, для чего потребовалось бы не менее трех рук, одна из которых должна находиться между подвижной губкой и деталью…-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 8 года/лет, 1 месяц назад от

Д.Д..

-

Этот ответ был изменен 7 года/лет, 5 мес. назад от

Д.Д..

-

Этот ответ был изменен 7 года/лет, 5 мес. назад от

Д.Д..

-

Этот ответ был изменен 7 года/лет, 5 мес. назад от

Д.Д..

-

Этот ответ был изменен 5 года/лет, 10 мес. назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет, 9 мес. назад от

Д.Д..

-

Этот ответ был изменен 4 года/лет назад от

Д.Д..

Полагаю, что коллега Русин правильно оценивает ситуацию с натяжными роликами.

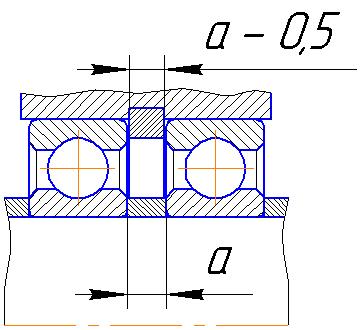

В его сюжете есть один момент, перекликающийся с сюжетом «Вал на радиальных подшипниках». Это фрагмент одной из иллюстраций, — той, где показаны конструкции подшипниковых узлов канатных блоков. Воспроизвожу этот фрагмент, убрав из него несущественные детали:

Здесь высота стопорного кольца, установленного в корпусе блока между наружными кольцами подшипников, на 0,5 мм меньше высоты распорного (дистанционного) кольца на оси блока. Этим конструктор гарантированно исключил создание осевого натяга в подшипниках при затяжке креплений оси блока, то есть сделал так, чтобы подшипники ни в коем случае не были «зажаты» при сборке узла.

Если исходить из того, что некоторый предварительный осевой натяг для радиальных шариковых подшипников не вреден, а полезен, то следовало бы сделать наоборот, — уменьшить высоту распорного кольца. Конечно, не на 0,5 мм, а примерно на 0,05 или около того. Другой вопрос, что это не так-то просто сделать при использовании отдельных серийных подшипников, у которых поле допуска на высоту колец составляет порядка – 0,1 и более мм.

В этом отношении интересен двухрядный шариковый ступичный подшипник, который в последние годы вытесняет из практики другие решения подшипниковых узлов в ступицах колес легковых автомобилей:

Это подшипник радиально-упорный и определенный предварительный натяг в нем просто необходим. И этот преднатяг, создаваемый затяжкой гайки ступицы при сборке узла, закладывается на заводе-изготовителе подшипника. Сборщику не нужно ничего регулировать. Ему нужно только «тупо» затянуть гайку до упора (желательно, не превышая предписанного момента затяжки), то есть до смыкания двух частей внутреннего разрезного кольца подшипника и нужный натяг будет создан благодаря соответствующим размерам колец, выдержанным при их изготовлении.

Это же замечательное свойство реализуется и в двухрядном роликовом коническом подшипнике. В отличие от узла, где ставятся два отдельных роликовых подшипника и где сборку можно доверить только опытному и добросовестному слесарю, так как требуется достаточно «тонкая» регулировка преднатяга. В некоторых случаях, предусматривают установку между кольцами отдельных конических подшипников распорной втулки, что уменьшает вероятность превышения оптимального преднатяга при сборке, но не отменяет необходимости тщательного подбора высоты этой втулки.Ниже приведен ответ на несколько не сохранившихся вопросов и замечаний участников прежнего форума.

Дискуссия явно выходит за рамки заметки «Монтаж шкивов, звездочек…». Видимо, в этом коротком сюжете я неудачно расставил акценты и не смог ясно показать, в чем суть поднятого вопроса.

А суть, не в длине ступицы, не в стопорных винтах, не в материалоемкости или в чем-нибудь еще, а вот в чем.

При установке любого силового элемента (шкив, звездочка, шестерня, кривошип и т. д.) на консольный вал или ось следует всегда думать о допустимых радиальных и осевых нагрузках.

Допустимая нагрузка, указываемая производителями электродвигателей, редукторов и т. п., определяется именно нагрузочной способностью и напрямую от нее зависящей долговечностью подшипников вала. Не буду это доказывать, — я просто это точно знаю.

Наши производители обычно указывают величину допустимой радиальной нагрузки, приложенной к середине посадочной шейки вала и значение допустимой осевой нагрузки в процентах от радиальной. При этом мало кто из этих производителей утруждает себя разъяснениями, о какой именно нагрузке идет речь, и какая нагрузка допускается, если она смещена от середины в ту или иную сторону.

Инофирмы обычно приводят в каталогах графики или формулы, по которым можно определить допустимую нагрузку в зависимости от расстояния точки ее приложения от какой-либо базовой поверхности. Часто прямо указывается, что график или формула составлены из расчета такой-то долговечности подшипников. Иногда дается формула, позволяющая определить допускаемую нагрузку в зависимости от нужной долговечности. А также разъясняется, что речь идет о постоянно действующей нагрузке, или об эквивалентном значении переменной нагрузки, вызывающем такой же усталостный износ подшипников как и постоянная нагрузка. То есть подразумевается, что при переменной нагрузке ее максимальное значение может и превышать, определенное по графику, по формуле или (как у наших производителей) просто указанное в каталоге для определенной точки вала. В таких случаях следует по известным методикам рассчитывать эквивалентную нагрузку. И при этом следить, чтобы максимальное значение переменной нагрузки не превышало предельную нагрузку, с которой связан уже не усталостный износ, а одномоментный выход подшипника из строя. Добросовестные поставщики приводят график или формулу для предельной нагрузки, при которой могут возникнуть необратимые деформации тел качения и жизнь подшипника закончится после нескольких оборотов вала. А некоторые и лукавят, — особых разъяснений не дают, а приводят упрощенную методику выбора, в которой характер нагрузки учитывается малопонятными коэффициентами. Цель лукавства проста – авось, кто-нибудь и купит редуктор на один, а то и на два габарита больше, чем ему действительно нужно. Кто хоть однажды пробовал детально разобраться в допустимых нагрузках при покупке конкретного редуктора, знает насколько это нудное дело. Однако им стоит заниматься, так как небрежный выбор может стоить дороже.

Вот и сам ушел далеко от сути. Просто хочется показать, насколько важен учет нагрузок на подшипники и насколько сильно сокращается их долговечность при нерациональной компоновке узла.

Буду считать свою задачу выполненной, если из обсуждения этой темы кто-то выведет для себя правило компоновать подобные узлы так, чтобы радиальная нагрузка прикладывалась как можно ближе к опоре у консольного конца вала, а еще лучше – между двумя опорами, то есть была бы уже не консольной, а пролетной. Это, конечно, не про тех, кто и сам давно руководствуется этим простым правилом.Ниже приведены мои неполные ответы на вопросы участников (только то, что сохранилось). Если требуются пояснения, спрашивайте.

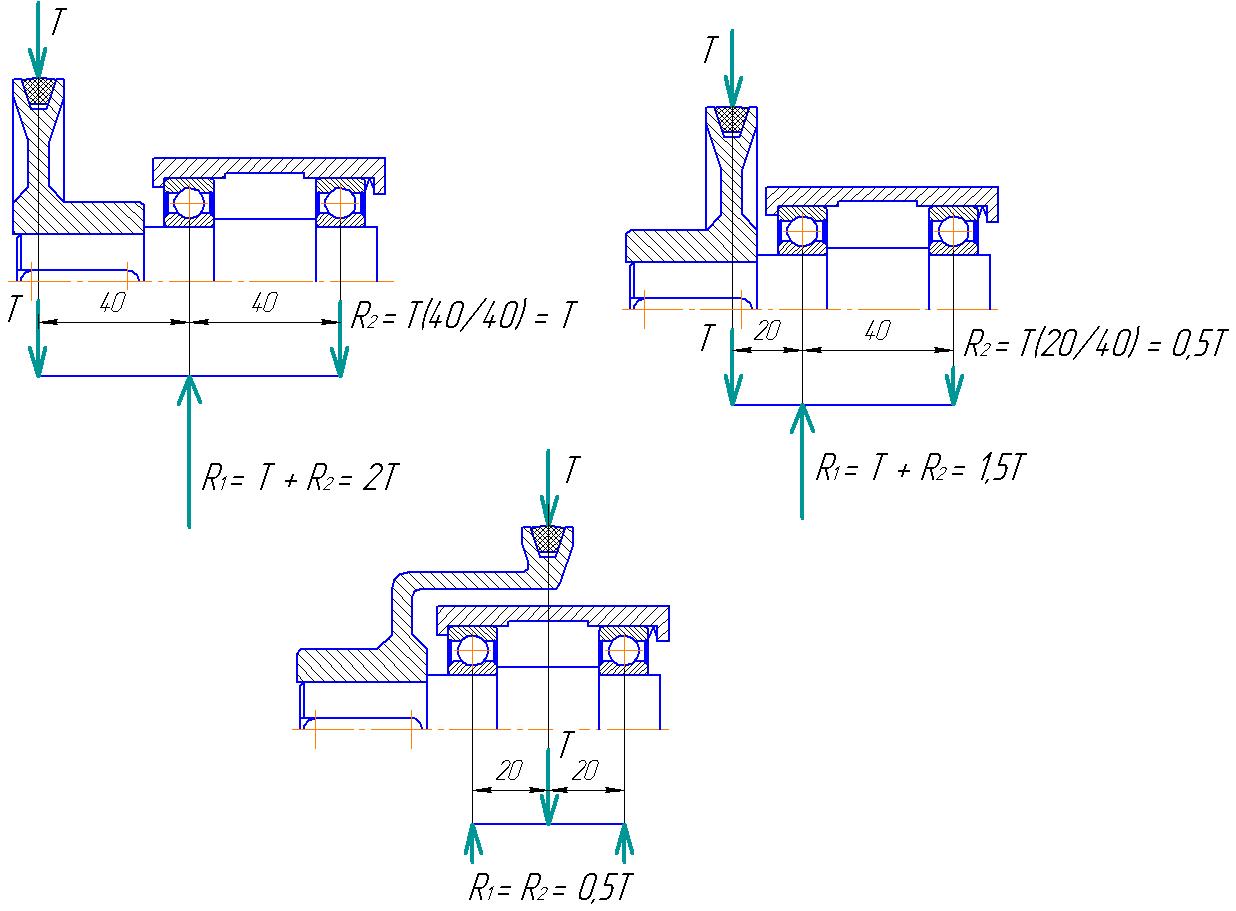

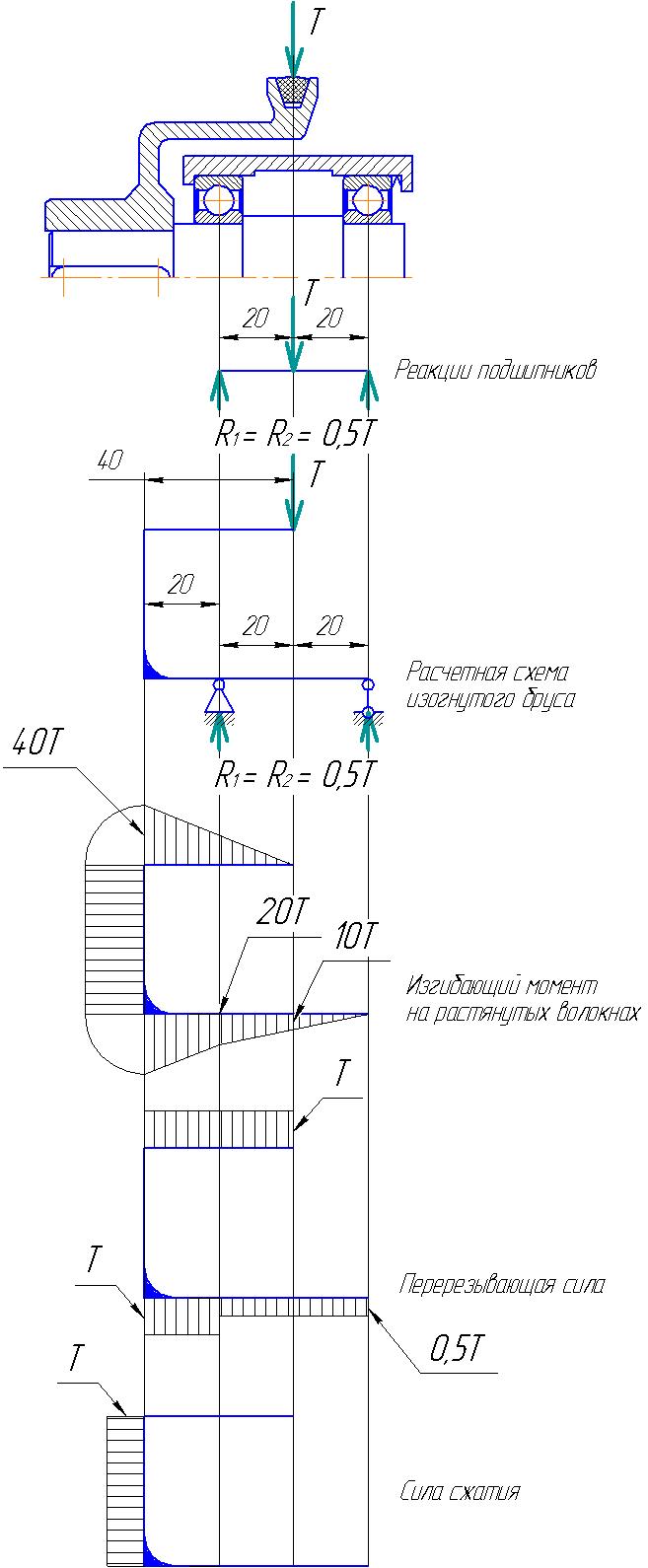

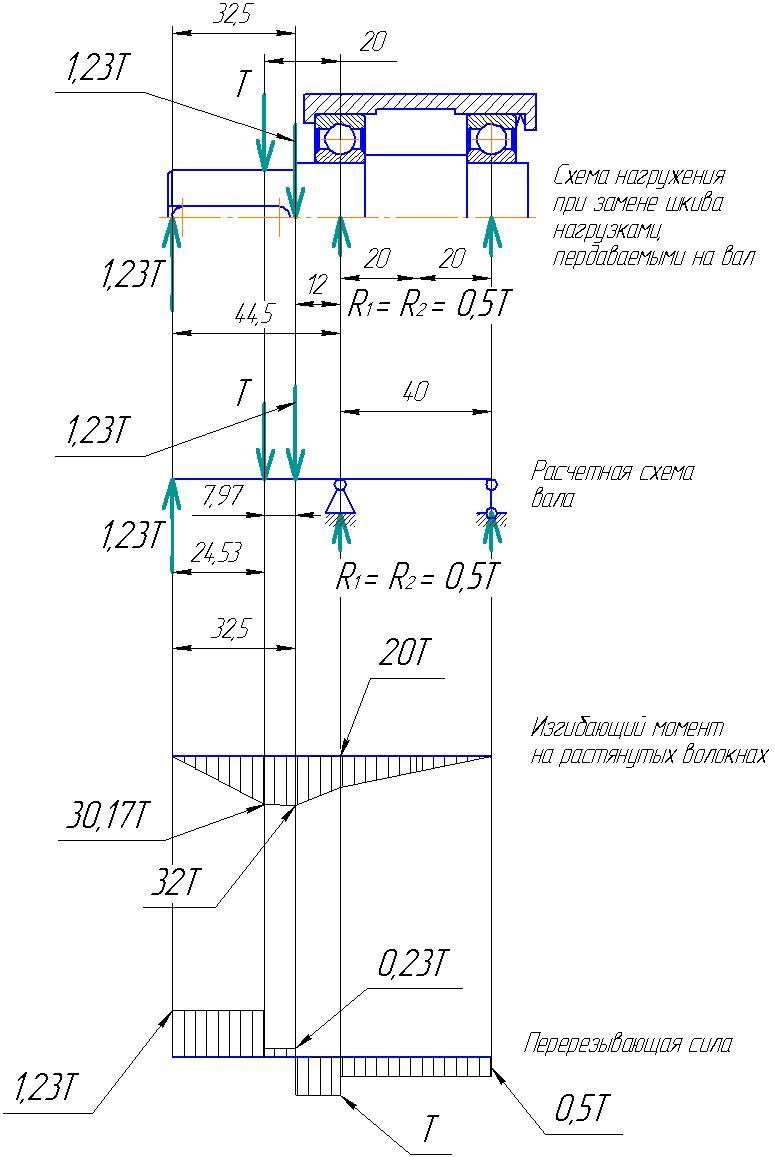

Ниже показаны три расчетных схемы для определения реакций подшипников для трех случаев монтажа и исполнения шкивов с одинаковой внешней нагрузкой Т.

Рис. 1В первом случае реакция правого подшипника равна Т, а левого 2Т, то есть долговечность левого подшипника в 8 раз меньше чем у левого. Это если подшипники одинаковы. Отсюда для этой нерациональной схемы монтажа шкива левый подшипник должен быть существенно большего размера для обеспечения равной с правым подшипником долговечности.

Во втором случае реакция правого подшипника равна 0,5Т, то есть его долговечность выше в 8 раз чем в первом случае. Реакция левого подшипника равна 1,5Т, то есть она уменьшилась в 1,33 раза и долговечность подшипника выросла в 2,37 раза.

В третьем случае реакции подшипников равны. Для левого подшипника реакция стала в 4 раза меньше, то есть его долговечность возросла в 64 раза по сравнению с первым случаем!

Можно нарисовать еще эпюры изгибающих моментов для вала, которые также покажут существенное преимущество третьего варианта над вторым, а второго над первым.

Рис. 2

Рис. 3 -

Этот ответ был изменен 8 года/лет, 1 месяц назад от

-

АвторСообщения