В разделе «Неподвижные соединения» основной статьи сайта коротко описаны пагубные свойства жестких трубопроводов, а в сети нашелся отклик на эту тему с показательным примером из практики (отказы тормозного клапана грузовой лебедки автокрана):

http://avtokran-vopros-otvet.blogspot.ru/2010/08/blog-post.html

Однако. такие неправильные трубопроводные системы в машиностроении так широко распространены, что, на мой взгляд, они заслуживают рассмотрения в отдельном сюжете и на конкретных примерах. Покажем здесь два из них.

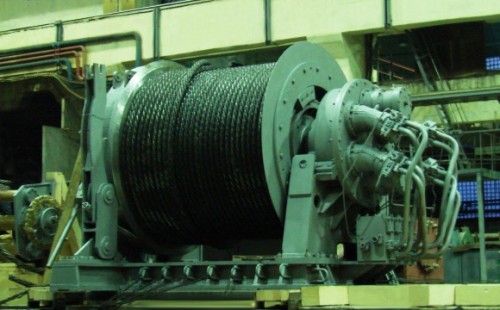

Гидропривод судовой лебедки (рис. 1) состоит из нескольких гидромоторов, соединенных с насосной станцией и с управляющей аппаратурой жесткими трубопроводами.

Рис. 1

Эти трубопроводы изогнуты в разных плоскостях. Поэтому удовлетворительную точнсть положения их посадочных мест можно обеспечить только пригонкой по месту. И как бы тщательно эта пригонка ни выполнялась, после затяжки креплений в самих трубопроводах и в соединяемых ими других элементах системы (гидромоторы, распределительная аппаратура и т. п.) неизбежно возникают более или менее выраженные «лишние» и не поддающиеся точному учету механические напряжения. Причина их появления в том, что жесткие трубопроводы в такой системе не только выполняют свое назначение – подачу и отвод рабочей жидкости, но и являются дополнительными (избыточными) связями в системе, делающими ее статически неопределимой. Уверен, что при работе этой лебедки возникают существенные утечки рабочей жидкости, соединения трубопроводов нужно регулярно подтягивать и весь этот гидропривод требует постоянного внимания судового механика.

Гораздо более тяжелые последствия может повлечь применение жестких трубопроводов в таких ответственных системах как ракетные двигатели (рис. 2).

Рис. 2

Будучи далек от ракетостроения, я никак не могу судить о достоинствах и недостатках принципиального устройства таких двигателей и не знаю какие флюиды или газы циркулируют в многочисленных жестких (насколько можно судить по фото) трубах и патрубках. Однако уверен, что обилие таких жестких элементов сложной формы ставит серьезные проблемы на стадии сборки таких изделий и обуславливает повышенную опасность их эксплуатации.

Скорее всего, технология изготовления жестких трубопроводов здесь примерно следующая. На соединяемые элементы устанавливаются фланцы будущего трубопровода или патрубка. Затем между ними вставляются две, три или более трубчатые части, которые тщательно пригоняются по месту слесарями-лекальщиками, после чего все эти части провариваются или пропаиваются.

Мало того, что при такой технологии нет никакой взаимозаменяемости и необходимы слесари высочайшей квалификации, найти которых на современном рынке труда все труднее. Даже при самой высокой квалификации сборщиков и обеспечиваемой ими точности взаимного положения жестких трубопроводов и соединяемых ими узлов, вся система остается статически неопределимой и, следовательно, в ней всегда будут действовать избыточные связи, вызывающие избыточные нагрузки. Даже если не принимать во внимание неизбежные неточности взаимного положения, избыточные связи будут оказывать свое негативное воздействие хотя бы потому, что в системе имеют место деформации от рабочей нагрузки и от разных температурных режимов.

Считаю, что во всех подобных системах следует заменять жесткие трубопроводы и патрубки гибкими рукавами (РВД). А там, где это по каким-либо причинам невозможно, делать трубопроводы составными из жестких элементов, соединяемых устройствами, обеспечивающими нужные подвижности (компенсаторами) и устраняющими избыточные связи.

01.11.2017

Д.Д.